Изготовление колец бетонных – Технология изготовления бетонных колец

Технология изготовления бетонных колец

Оглавление:- Обзор оборудования для изготовления жби колец

- Замок на кольцах (паз, четверть)

- Приготовление полусухой бетонной смеси

- Армирование колец

- Футеровка колец пластиковыми листами

- Изготовление колец жб в виброформе

- Изготовление колец жби в вибропрессе

- Пропаривание

- Складирование

Заказать оборудование для производства бетонных колец КС

можно по телефону: +7(4832)44-54-71 или 8(800)333-18-50 (бесплатно по России)или присылайте Вашу заявку на электронную почту: [email protected]

Обзор оборудования для изготовления жби колец

Для изготовления колодезных жби колец используются виброформа или вибропресс:

Виброформа — это две отдельных опалубки: наружная обечайка и сердечник. На внешней обечайке закреплены вибраторы, которые выполняют поверхностное виброуплотнение полусухой бетонной смеси, загруженной в виброформу. Виброформа мобильна. В процессе формования колец обе опалубки виброформы поочередно переставляются кран-балкой. Место формования очередного кольца постоянно смещается, что создает определенные неудобства с доставкой приготовленной бетонной смеси от смесительного узла, особенно, если формование очередного кольца жби производится на удалении от бетоносмесителя.

Вибропресс — оборудование стационарное. Обычно поставляется в комплекте с бетоноукладчиком и бетоносмесителем принудительного типа (или сразу бетонным заводом). Чтобы минимизировать временные потери при изготовлении жб колец, предварительно, до начала монтажных работ разрабатывается оптимальный план размещения оборудования, с привязкой к производственному помещению. Для наших покупателей эта услуга бесплатна.

Вибропресс имеет два существенных преимущества по сравнению с виброформой, которые прямым образом влияют на качество выпускаемых железобетонных колец:- Мощное прессование гидравлическим пуансоном (гидроцилиндром), закрепленным на поворотной балке вибропресса;

- Качественное виброуплотнение бетонной смеси, при котором разночастотная вибрация, поочередно воздействует на крупную и мелкую фракцию заполнителя.

Колодезные кольца с замком (четвертью, пазом)

Стеновые бетонные кольца КС с пазом имеют преимущество на рынке железобетонных изделий, по сравнению с изделиями без возможности фальцевого соединения между собой. Наличие замка на колодезных кольцах выгодно прежде всего монтажникам и конечным покупателям. Пазо-гребневого соединение на торцах колец, при монтаже, придает им устойчивость, препятствует смещению и позволяет добиться более герметичного шва на стыках между кольцами, что немаловажно при устройстве обычных колодцев на воду. Торцы бетонных колец с четвертью, на этапе монтажных работ, промазываются цементным раствором. Это препятствует попаданию грунтовых вод внутрь колодца.

Приготовление жесткой бетонной смеси

Для формования колодезных колец применяется жесткая бетонная смесь Ж-3. Класс бетона В15 (Марка M200). Состав смеси должен подбирается технологом бетонного производства. Примерное соотношение в расчет на 1 кубометр готовой смеси:

- цемент ПЦ500Д0 — 230 кг:

- песок с модулем крупности 1,5-2,3 (средней зернистости) — 900 кг;

- щебень фракции 5-10 мм — 1100 кг;

- пластификатор С-3 — 1,6 кг;

- вода — 120 литров (при влажности песка 4%)

Если песок мокрый, количество воды необходимо уменьшить.

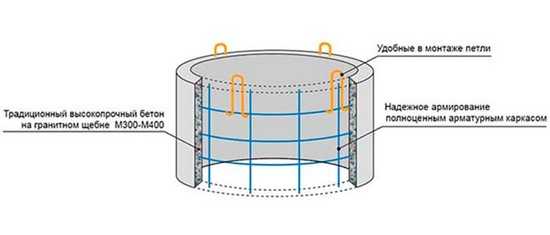

Армирование колодезных колец

Для придания бетонным кольцам дополнительной прочности, на этапе формования, изделия армируются. Укладка арматуры производится перед заполнения формы вибропресса или виброформы бетонной смесью. Как правило, для армирования используется сетка Вр с ячейкой 200х200мм, диаметром 4мм. Перед укладкой в форму, арматурная сетка вяжется в кольцо. Высота арматурного кольца должна быть меньше высоты готового изделия. Арматуру может прижать бетонной смесью к стенке формы, что в дальнейшем неизбежно приведет ее к коррозии и разрушению. Чтобы этого не произошло, на проволоку одеваются специальные пластиковые центраторы, называемые фиксаторами арматуры “Звездочка”.

Изготовление футерованных колец жби

Для изготовления футерованных бетонных колец, перед формованием, на сердечник формы вибропресса одевается специальное, заранее подготовленное кольцо из полимерного листа с анкерными ребрами. Благодаря ребрам пластиковый лист, после окончания формования, будет надежно удерживаться внутри бетонного кольца. Футерованные полимерным листом жб кольца не вступают в реакцию со щелочью, кислотой или нефтепродуктами.

Изготовление жб колец в виброформе

После установки обечайки и сердечника виброформы на место формования, в форму закладывается арматура. Бетонная смесь доставляется к виброформе механизированной бетоновозной тележкой или переносным бункером. С помощью кран-балки тележка или бункер поднимаются и выгрузка смеси осуществляется на сердечник виброформы. После этого, вручную, при включенных вибраторах, смесь укладывается в форму. Распалубку можно производить немедленно, сразу по окончанию формования.

Изготовление колодезного кольца начинается с подготовки арматурного каркаса, который закладывается в подготовленную к формованию виброформу.

Смесь выгружается на сердечник виброформы из шиберного переносного бункера.

Остатки смеси укладываются и разравниваются вручную с помощью мастерка.

После завершения процесса виброуплотнения, который продолжается пару минут, производится немедленная распалубка. Сначала извлекается сердечник виброформы.

Затем извлекается наружная обечайка

Готовое изделие остается набирать прочность, необходимую для транспортирования, на месте его формования.

Изготовление жб колец в вибропрессе

В отличие от виброформы, стационарный вибропресс позволяет механизировать подачу бетонной смеси при помощи наклонного ленточного конвейера или бетоноукладчика с разбрасывателем. Бетонную смесь, поданную конвейером, необходимо укладывать в форму вручную. Разбрасыватель бетоноукладчика укладывает бетонную смесь в форму вибропресса без участия рабочих.

Мы предлагаем несколько способов подачи и укладки бетонной смеси в форму вибропресса: шиберный переносной бункер, механизированная тележка, наклонный поворотный конвейер для бетона, бетоноукладчик с разбрасывателем. Рассмотрим самый эффективный способ укладки бетонной смеси в форму вибропресса — бетоноукладчиком с разбрасывателем БР-20.

Съемная наружная обечайка вместе с формовочным поддоном устанавливается в вибропресс. В форму вибропресса закладывается арматура.

К форме подводится разбрасыватель бетоноукладчика

Конвейером, из бункера укладчика, смесь подается и выгружает на сердечник формы вибропресса. Разбрасыватель, вращаясь, равномерно укладывает бетонную смесь в форму.

После завершения укладки смеси в форму, разбрасыватель отводится в сторону, чтобы не мешать работе поворотной балке с пуансоном вибропресса.

Поворотная балка вибропресса устанавливается над формой и начинается процесс вибропрессования кольца. Редуктор с эксцентриком заставляет затирочное кольцо вибропресса совершать поворотные движения.

После завершения формования, балка отводится в сторону от формы вибропресса. Форма вместе с формовочным поддоном, на котором удерживается готовое бетонное кольцо, извлекается из вибропресса.

Кран-балкой форму перемещают и ставят на пол. Для освобождения поддона с кольцом, по периметру формы открывают все замки, после чего форму снимают с кольца, в нее устанавливают другой поддон и возвращают назад в вибропресс.

Полное видео изготовления жб колец в вибропрессе

Подача смеси от бетоносмесителя осуществляется переносным бункером. Укладка бетонной смеси в форму вибропресса производится вручную.

Пропаривание бетонных колец

Пропаривание колодезных колец после формования — достаточно важный этап производства железобетонной продукции. Суть ее заключается в том, что при повышении температуры, скорость гидратации вяжущих веществ увеличивается. Изделие быстрее набирает распалубочную прочность, по достижению которой возможно его снятие с поддона и безопасное транспортирование к месту хранения. Пропаренные жб изделия получаются прочнее, чем изделия, не прошедшие тепло-влажностную обработку (ТВО).

Железобетонные кольца помещается в пропарочную камеру сразу после формования. Камеру закрывают и температуру в ней повышают, причем происходит это постепенно, не более 20-25°С/час. Называется этот этап — стадия разогрева. При резком подъеме температуры во время разогрева, в бетоне возникают избыточные напряжения, которые ведут к образованию трещин, как следствие браку и убыткам. Основной процесс пропарки жби происходит при температуре 70-90°С, за которым следует стадия медленного остывания.

Пропарочные камеры, в зависимости от принципа действия, делятся на периодические и непрерывные. Интересную конструкцию имеют раздвижные (мобильные) пропарочные камеры. В сложенном состоянии раздвижная пропарочная камера практически не занимает места.

Складирование жб колец

Железобетонные кольца могут храниться до момента отгрузки как на открытом, так и на закрытом складе. В целях экономии складских площадей, изделия могут выставляться в несколько рядов, кроме того кольца жби меньшего диаметра могут помещаться в кольца большего диаметра.

t-trust.ru

Бетонное кольцо своими руками — 135 фото изготовления бетонных колец своими руками

Для полноценной жизнедеятельности в загородных домах человек нуждается в бетонных емкостях небольших размеров, помещенных в грунт. Наиболее подходящим материалом является армированный бетон. Рассмотрим, как сделать бетонное кольцо своими руками в домашних условиях, какими преимуществами обладают такие изделия.

Бетонное кольцо — это достаточно крепкая конструкция, сделанная в виде короткой трубы. Как правило, его длина составляет 1 метр, радиус от 1 до 1,5 метров и толщина стенки 10 см. Оба отверстия являются открытыми. Оно обладает достаточной крепостью, не боится постоянного наличия влаги.

В загородных домах такие изделия используются, согласно схемам для бетонных колец, в качестве строительства питьевых колодцев и септиков.

Содержимое обзора:

Возможные примеры

Существует достаточное количество технической литературы, где подробно описано изготовление бетонных колец и их применение в народном хозяйстве. Однако в настоящее время, воспользовавшись интернетом, на специальных сайтах можно найти фото бетонного кольца сделанного своими руками. А также процесс его изготовления с пошаговой инструкцией.

Еще, там есть информация о затраченных материалах, их количестве и стоимости. Обладая такими данными, легко самостоятельно сделать эти незамысловатые бетонные конструкции, и установить их для нужных целей.

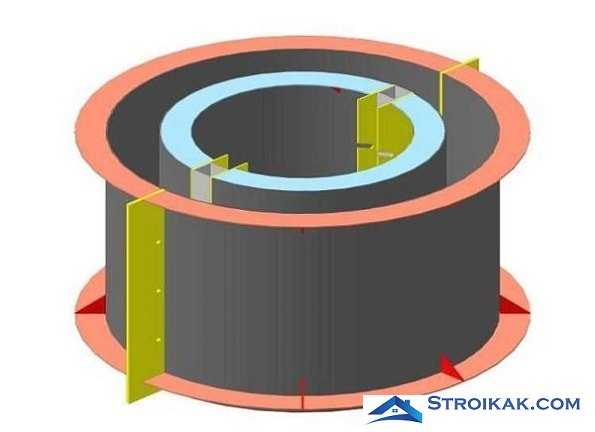

Необходимая форма

Рассмотрим, как делается форма для бетонных колец. Она выполняется из прочных металлических листов. Состоит из трех одинаковых фрагментов для внутреннего кольца и трех аналогичных фрагментов большего размера для внешнего кольца.

Главное ее правильно собрать:

- на болтах собирается меньшее кольцо;

- поверх него собирается большее кольцо;

- между собой они фиксируются специальными скобами.

Примечание. Таким образом собирается форма. Далее в нее помещается армирующая сетка так, чтобы она располагалась посреди, между обеих форм. После этого форма заливается жидким бетонным раствором и тщательно утрамбовывается. Важно его хорошо утрамбовать и армирующую сетку разместить внутри будущего бетонного изделия.

После того, как бетон застынет — форма разбирается. Снимаются скобы, соединяющие оба кольца. Первым разбирается внутреннее кольцо. Потом — внешнее кольцо. Изделие готово.

Постройка канализации

Установка бетонных колец для канализации происходит по следующему принципу. Есть два способа.

Первый способ заключается в действиях:

- расчищается место для установки;

- выкапывается яма необходимых размеров;

- при помощи подъемного механизма аккуратно в нее последовательно опускаются кольца, таким образом делается общая емкость канализации;

- с наружной стороны кольца обсыпаются грунтом.

Второй способ не предусматривает использование подъемного механизма, и заключается в следующем:

- расчищается место для установки;

- ставится кольцо в предполагаемое место и изнутри выбирается грунт;

- под своим естественным весом, кольца последовательно опускаются в грунт.

Примечание. В обоих случаях важно добиться вертикального опускания колец.

Постройка септика

Рассмотрим, как сделать септик из бетонных колец своими силами. В зависимости от численности жителей дома будет зависеть количество используемых колец.

Септик может состоять из одного, двух и трех колодцев, с последовательным переливом жидкости. Каждый из колодцев размещается один возле другого и служит для удержания жидкости определенного состава. В каждом колодце может стоять до 4 колец.

Таким образом:

- По канализационным трубам жидкость поступает в первый колодец. На момент его наполнения, вся ее густота остается на дне, а более жидкая составляющая переливается по трубе в следующий колодец.

- Во втором колодце происходит тот же процесс.

- Третий колодец вбирает в себя фактически одну воду.

Примечание. При постройке колодцев в них устанавливаем хороший дренаж, а именно — засыпаем их дно крупным щебнем толщиной не менее 15 см. Это позволяет улучшить естественное впитывание воды в грунт. Верхняя часть всех колодцев закрыта. Чистка колодцев происходит по мере их наполнения.

Заключение

Мы рассмотрели, что такое бетонное кольцо, где оно может применяться и как его можно сделать своими руками в домашних условиях. Думаю, что данная информация станет Вам полезной при обустройстве комфортного проживания в своем загородном доме.

Фото бетонного кольца своими руками

Также рекомендуем просмотреть:

svoimirykamiinfo.ru

Как выполнить формы для колодезных колец своими руками

Автономное водоснабжение на дачных и загородных участках осуществляется использованием воды из колодца. Для формирования шахты источника необходимо от 1- до 25 железобетонных колец. Высокая стоимость изделий становится непосильной ношей для некоторых владельцев усадеб, но существует альтернатива – собственное производство. Формы для колодезных колец своими руками позволят с минимальными затратами наладить изготовление строительного материала для оборудования колодца или септика.

Назначение и конструкция бетонных колец

Железобетонные кольца используются при проведении инженерно-технических работ на стройке. Изделия широко применяются при оборудовании автономной канализации: смотровые и фильтрационные колодцы, септики. Их можно встретить при оборудовании городских дорог, мостов, магистралей, объектов ландшафтного дизайна и очистных сооружений.

Железобетонные кольца

Железобетонные кольца

Информация. Стандарты производства железобетонных колец регулирует ГОСТ 8020-90.

Прочность и долговечность конструкции позволяет устанавливать их в колодцах для добычи воды.

Существует несколько разновидностей изделий:

- кольца с плоским торцом;

- кольца с замковым торцом;

- ремонтные;

- опорные.

Характеристики колец с замком

Характеристики колец с замком

Для устройства колодцев применяются изделия с маркировкой КС- кольцо стеновое. Бетонные кольца с замком – это конструкция, имеющая углубления в торцевой части. Функция замка препятствовать сдвигу колец под давлением грунта и обеспечение герметичности.

Внимание. Железобетонные кольца с плоским торцом могут сместиться под воздействием плывуна, перекрыв до 40% ствола колодезной шахты.

Характеристики стандартных колец

Характеристики стандартных колец

Колодезные кольца представляют собой конструкцию цилиндрической формы, имеющую каркас из металлической арматуры. Для производства элементов используется бетон марки не ниже М200. Востребованность изделий объясняется их положительными качествами:

- прочность – материал не разрушается под действием влаги и нагрузок;

- долговечность, срок службы составляет 50 лет;

- экологическая безопасность, бетон не оказывает негативного влияния на воду;

- герметичность конструкции – грамотно сформированная конструкция не пропускает влагу.

Конструкция кольца

Конструкция кольца

Производство колодезных колец

Самостоятельное изготовление бетонных колец экономически оправдано, если для строительства требуется около 10 изделий. Себестоимость производства бетонных конструкции значительно ниже их розничной стоимости, даже с учетом того, что придется сделать формы для изготовления колодезных колец. А если включить средства, сэкономленные на доставку, то отпадут последние сомнения в целесообразности процесса.

Заводские стендовые колодезные кольца изготавливаются методом виброформовки. Это означает, что бетонный раствор укладывается в специальную форму и уплотняется с помощью вибрации. Без этого процесса невозможно добиться высокой прочности. Смесь из бетона и наполнителей готовится непосредственно на месте работы.

Заводскаявиброформа состоит из двух металлических цилиндров различного диаметра. Внешняя часть, усиленная ребрами жесткости, имеет закрепленный вибратор с электрическим двигателем. Агрегат способствует уплотнению бетонной смеси. К внутреннему кольцу приварен конус, выполняющий роль крышки. Оборудование отличается высокой производительностью, но и стоит не мало. Если изготовление колодезных колец это одноразовое мероприятие, то покупать оборудование не имеет смысла, лучше сделать самостоятельно.

Заводская форма для колец

Заводская форма для колец

Совет. При покупке заводской формы обращайте внимание не только на размеры, но и на возможные модификации: изготовление транспортировочных петель или сквозных проушин. От толщины металла цилиндров зависит долговечность изделия и точность геометрических размеров производимых колец.

Опалубка для колодезных колец делится на наружную и внутреннюю. Расстояние между частями будет толщиной стенок. Их величина определяется диаметром изделий:

- 70 см – 7 см, без арматуры – 12 см;

- 100 см – 8 см, без каркаса – 14 см.

Внимание. Для изготовления продукции с замком на торце потребуется более сложная форма.

Стандартными элементами комплектации являются крышка и днище. Их размеры соответствуют диаметру колец.

Каркас из проволоки для армирования колец

Каркас из проволоки для армирования колец

Размерный ряд изделий

Железобетонные кольца, применяемые для монтажа смотровых, канализационных и колодцев водоснабжения, имеют несколько основных параметров: диаметр, высота, толщина стенок. Классифицируя размеры железобетонных колец для колодца, их можно разделить на 3 группы:

- Большие – изделия с диаметром 2 м, весом до 2,3 т, высотой до 90см

- Средние – внутреннее сечение 1,5 м, вес – 0,9-1,3 т, высота до 90 см.

- Малые – диаметр – 1 м, вес 600 кг, высота до 90 см.

Это популярные размеры колодезных колец, при необходимости можно приобрести или изготовить доборные элементы любой высоты и диаметра, в зависимости от индивидуальных потребностей. Прочность изделий зависит от толщины их стенок и наличия арматурного каркаса. При выборе параметра учитывают тип грунта, его склонность к сжатию и морозному пучению.

Информация. Маркировка изделий выполняется с обозначением внутреннего диаметра колец в дециметрах.

Расчет объема железобетонных колодцев

Для производства необходим такой показатель, как объем бетона, требующегося на одно изделие. Объем кольца для колодца высчитывается по формуле:

Например, для КС10-9 V=3,14x90x (582-502) V=0,24 м3.

Объем всего колодца высчитывают по формуле: V=Lx3,14xR2

L– высота конструкции, R – радиус колец.

Изготовление формы для колец своими руками

Материалы

Из каких материалов можно соорудить опалубку? Подойдут любые подручные материалы достаточной прочности, чтобы сделать несколько изделий:

- доски;

- листы или изделия из металла;

- пластик.

Деревянная опалубка

Деревянная опалубка

Металлические формы станут наиболее надежным и долговечным вариантом, такую опалубку можно в будущем сдавать в аренду. Упростит изготовление использование бочек или труб соответствующего диаметра. Сваривание отдельных листов с последующим изгибанием занимает больше времени и требует физических усилий.

Самодельная форма из металлических листов

Самодельная форма из металлических листов

Совет. Пластиковые цилиндры также приемлемый вариант, тем более емкости из полимеров продаются любых размеров.

Технология

Металлическая форма для производства колодезных колец, материалом для которой служат две бочки разных диаметров, сооружается по простой технологии:

- У обеих бочек срезается дно.

- На внутреннюю и внешнюю сторону большего изделия наносится вертикальная разметка, делящая его на две равные части.

- С помощью сварочного аппарат или заклепок с внешней стороны цилиндра крепятся металлические уголки. Они располагаются вдоль все линии разметки или тремя парами: вверху, посередине и внизу. Элементы должны располагаться точно напротив друг друга.

- В уголках сверлятся отверстия под болты, которыми будет осуществляться крепеж формы.

- Бочка разрезается болгаркой с внутренней стороны, работать следует осторожно, чтобы не задеть приваренные детали крепления.

- Следующий этап – подготовка внутреннего цилиндра. Бочка меньшего размера также размечается вертикальными линиями.

- По разметке привариваются уголки для последующего соединения частей. В этом случае они размещаются с внутренней стороны цилиндра.

- Бочка разрезается с наружной стороны.

- Для удобства к цилиндрам приваривают ручки – к внешнему снаружи, к внутреннему – изнутри.

Внимание. Внутренний цилиндр делится на одну и две трети, меньшая деталь при разборке опалубки легко убирается внутрь.

Изготавливая колодезное кольцо своими руками, нельзя забывать об элементах для его перемещения. Это могут быть монтажные петли из металла, соединенные с арматурным каркасом или сквозные отверстия. Второй вариант более приемлем, ведь при монтаже колодцев петли приходится срезать. Чтобы появились проушины для строп, в форме вырезают отверстия и вставляют деревянные круглые чурки толщиной 4-5 см.

Приготовление бетонного раствора

Чтобы бетон получился высокого качества, необходимо соблюдать рекомендуемые пропорции ингредиентов. Расчет долей ведется, ориентируясь на основу — цемент:

- песок 2:1;

- гравий 3:1, 4:1;

- вода – 0,5-0,7.

Гравий предварительно замачивают в воде. Первыми смешивают песок и цемент, затем доливают воду. После перемешивания раствора засыпают гравий.

Совет. Марка используемого бетона влияет на прочность и долговечность изделий, поэтому не стоит экономить на составляющих раствора.

Производственную площадку размещают вдали от солнечных лучей, под навесом. Быстрое высыхание влаги из бетона уменьшает его прочность. Работать над изготовлением колец для колодца любого диаметра лучше при температуре не ниже +80.

Бетономешалка для раствора

Бетономешалка для раствора

Технология производства колец

Для производства потребуются следующие материалы:

- цемент М400;

- песок;

- гравий;

- мелкофракционный щебень;

- вода;

- металлическая арматура или проволока 6-10 мм.

Для проведения работы по изготовлению колодезных колец необходима ровная площадка, важно установить форму по уровню. Перечень оборудования для производства железобетонных изделий включает:

- разъемную форму;

- бетономешалку;

- вибратор для бетона;

- подъемное устройство.

Перед началом работы собирается каркас из арматуры, для этого используется сварка или проволока. Дальше процесс идет в следующей последовательности:

- На ровной площадке или металлической подставке устанавливает форма. Расстояние между внутренней и наружной частью выставляется по толщине стенки. Следует проверить, чтобы по всему периметру был одинаковый промежуток. Половинки внутреннего и наружного цилиндров стягиваются между собой с помощью болтов, вставленных в отверстия приваренных уголков.

- Устанавливаются распорки между цилиндрами. Это могут быть металлические шпильки или деревянные клинья, размещенные на 2/3 высоты конструкции.

- Бетон закладывается в форму, если уплотнение производится вибраторами, то до самого верха. В случае использования подручных средств (металлического стержня или ручки от лопаты), то уплотнение производится через каждые 20 см слоя раствора.

- При достижении уровня распорок, их вынимают, а смесь накладывают до краев.

- Верх раствора тщательно разравнивают мастерком, ведь это будет стыковочный торец.

Кольцо, изготовленное в кустарной форме

Кольцо, изготовленное в кустарной форме

Информация. Заменой вибрационного механизма, устроенного в стенках заводской формы, является погружной вибратор. Это устройство должно иметь насадку, достающую до дна изделия. Работать с ним нужно осторожно, чтобы не повредить наконечник об арматуру. Благодаря высокой частоте колебаний устройства бетон становится однородным, освобождается от пузырьков воздуха и лишней влаги.

Бетон остается в форме от 1-4 дней, в зависимости от температуры и влажности. Разборка опалубки начинается с внутреннего цилиндра, затем открывается внешняя часть. Использовать или перемещать кольцо нельзя от 7 до 14 дней. В этот период бетон набирает прочность. В благоприятных условиях – при высокой влажности и температуре +200 время созревания сокращается до минимума.

Формы для изготовления колодезных колец являются достаточной простой конструкцией. На их изготовление уйдет некоторое время и потребуются усилия, но экономический эффект от самостоятельно производства колодезных колец будет ощутимым.

otepleivode.ru

Как сделать бетонное кольцо самостоятельно

На данный момент, едва ли не лучшим решением при обустройстве разного рода цилиндрических сооружений в частном строительстве можно назвать бетонные кольца. Они намного более практичны и доступны, нежели изделия из кирпича или металла. Поэтому многие хозяева, все чаще, задаются вопросом, как сделать бетонное кольцо самостоятельно.

Содержание статьи

Варианты использования и положительные моменты

- Изначально данный вид конструкций разрабатывался в промышленных целях.

С их помощью делались канализационные бетонные колодцы и отводы. Они широко используются в строительстве для прокладки кабельных линий и прочих капитальных сооружений. Но наш предприимчивый народ быстро рассмотрел полезные качества этого материала в частном строительстве.

- Прежде всего, железобетонное кольцо прекрасно подходит для укрепления стенок питьевых колодцев.

Материал относится к экологически чистым. С помощью этих конструкций легко и быстро можно организовать достойный, долговечный септик в доме или на даче.

- Цена изделия, по сравнению с кирпичом, камнем или металлом, получается существенно ниже.

Плюс технология производства позволяет отлить кольца своими руками, что еще более удешевит конструкцию.

Единственным относительным минусом можно считать вес бетонного кольца для колодца. Но и он не настолько велик, для этой работы совсем не обязательно нанимать мощный кран. Вполне реально обойтись автомобильным манипулятором или несколькими крепкими мужскими руками и системой рычагов.

Существующие стандарты бетонных колец для колодцев:

Совет: кроме обустройства колодцев и септиков, бетонное кольцо для колодца на даче может использоваться для создания небольшого погребка. Но для этой цели, конструкцию лучше делать самостоятельно.

Тонкости изготовления в домашних условиях

Устройство бетонного кольца до смешного просто, это отливка из бетона изнутри армированная железом. Внимание нужно обратить на 2 основных момента, это правильно приготовленный раствор и качественно сделанная форма для отливки.

Схема стыковочных пазов:

Приготовление раствора

Качество приготовленного раствора играет здесь большую роль, поэтому экономить на нем не нужно. Что касается цемента, то как правило, берется марка М500 или выше. Кольца будут эксплуатироваться в экстремальных условиях и если взять цемент низкой марки, они быстро начнут разрушаться.

В качестве наполнителя, традиционно используется кварцевый песок. Но песок должен быть чистым, промытым. Большое содержание ила или глины может значительно понизить качество раствора.

Гравий должен быть не сильно окатанный и хорошо промытый. Также не стоит брать слоистые или пластинчатые зерна. Что касается размеров, то они подбираются из расчета до ¼, от толщины стенок кольца. Так для изделия толщиной в 100мм, гравий берется в пределах до 25мм.

Важно: для данного раствора, коэффициенты морозоустойчивости и истирания менее важны. Здесь следует обратить внимание на коэффициент усадки. Чем меньше усаживается бетон, тем он будет плотнее и крепче. Для понижения этого коэффициента существуют специальные присадки.

Состав бетона для цемента М500

Сооружение деревянной опалубки

Внутренняя и внешняя опалубка может быть изготовлена из обычной строганной доски и фанеры. Строганная доска берется толщиной от 20, до 50мм. Фанеру лучше брать потолще 10 – 12мм.

Доска будет составлять тело барабана. Крепиться она будет к сбитым или склеенным кольцам из фанеры.

Вначале скрепляются между собой 2 – 3 листа фанеры, листы берутся на 300 – 400мм больше внешнего диаметра кольца. После из этой заготовки электролобзиком делается выкройка, для внешнего и внутреннего контура опалубки. При расчетах, не забывайте учитывать толщину строганной доски, которой будет обшиваться контур.

Контура делается 2, сверху и снизу. После этого оба контура обшиваются заготовленной доской и разрезаются на сектора, для удобства демонтажа после застывания конструкции.

Сектора внешней опалубки можно скреплять деревянными планками или лучше металлическими обручами. Изнутри опалубка разрезается на 2 сегмента и на границе стыковки сегментов делаются съемные планки шириной 20 – 30мм. После застывания, съемные планки снимаются и сегменты внутреннего контура вытаскиваются.

Металлическая опалубка

Данный вариант проще в изготовлении, гораздо долговечней, плюс металл не впитывает влагу. Но для него вам понадобятся 2 металлические или пластиковые бочки или трубы подходящего диаметра для внутреннего и внешнего контура.

Далее, по диагонали проводим на плоскости внешнего цилиндра 2 вертикальные линии. На их границе, с внешней стороны нужно закрепить, приварить или склепать, 2 – 3 навеса для окон. После чего контур разрезается болгаркой по разметке. Но будьте осторожны, не повредите навесы.

Скрепляющие стержни навесов также срезаются, но только с одной стороны, чтобы можно было их достать и обратно вставить.

Внутренний контур делается аналогично, только навесы крепятся изнутри цилиндра. Размеры секторов здесь нужно делать разными, так они легче будут сниматься. Меньший сектор должен составлять 1/3 от диаметра цилиндра.

Технология заливки

Инструкция по тому, как залить кольца в деревянной или металлической опалубке аналогична. Изначально кольца устанавливаются на ровной, прочной поверхности, отцентровываются и фиксируются в исходном положении.

Фиксировать можно деревянными распорками, которые впоследствии убираются, изнутри в 3 – 4 местах. Или использовать металлические шпильки с резьбой и гайки. В отверстия от шпилек, далее можно крепить металлические скобы, скрепляющие 2 смежных кольца. В противном случае, для стыковки вам понадобится алмазное бурение отверстий в бетоне.

Арматурный каркас делается из прута сечением 6 – 10мм. Горизонтальных армирующих колец, на 1м высоты конструкции, должно быть не менее 4. Вертикальные поперечины крепятся с шагом в 100 – 150мм. Если вы не желаете армировать конструкцию, то в таком случае толщина кольца делается не менее 150мм, плюс бетон должен быть с высоким коэффициентом прочности.

Раствор делается с хорошей текучестью. Для пластичности, в народе, добавляется гашеная известь и немного моющего средства. Но как говорилось ранее, лучше использовать специальные добавки увеличивающие усадку бетона.

Заливка делается по периметру в несколько этапов на высоту 150 – 200мм. Перед тем как залить следующую порцию, предыдущую заливку нужно проштыковать дабы выгнать воздух.

Верхний край выравнивается горизонтально. Если край получится кривым, то для выравнивания вам понадобится резка железобетона алмазными кругами.

Важно: снимать опалубку можно через 3 – 4 суток. Но передвигать кольцо еще нельзя, бетон набирает крепость в течение 27 суток, все это время его нужно периодически смачивать.

На видео показан процесс изготовления бетонных колец.

Вывод

Ровные бетонные кольца для дома своими руками сделать не сложно.

Более проблематично в домашних условиях делать кольца со стыковочным ребром. Если вы желаете отливать такие конструкции, то мы вам советуем приобрести специальную форму опалубку, это будет быстрее и легче.

stroikak.com

Форма для бетонного кольца. | Весёлый Карандашик

У каждого домовладельца рождаются желания по благоустройству своего жилья и территории, на которой размещаются личные владения. Важное место среди общих планов занимает желание быть независимым от общих коммунальных систем регионального муниципалитета, или благоустроить всё по-своему, если общие коммунальные системы отсутствуют.

Кто откажется от личного водопровода, колодца, выкопанного своими руками или оборудованного септика, который не только принимает сточные канализационные воды, но и, к примеру, вырабатывает газ для кухонной плиты?

Основным участвующем элементом в перечисленных конструкциях является, привычное нам, железобетонное кольцо.

Хорошо, когда есть условия для приобретения колец и доставки их на дом. А как быть остальным, у которых нет возможности финансовой, так и возможности с доставкой?

Можно купить готовую опалубку для изготовления колец, а можно сделать опалубку для железобетонного кольца.

В начале необходимо определиться с размерами будущих колец: диаметр, высота. Толщина, рекомендуемая повсеместно, должны быть не менее 7-10 сантиметров. И это важная рекомендация.

Технология простая и сложностей не возникает, если всё делать аккуратно и не спеша. Удачный результат получается даже у того, кто занялся этим впервые.

Как сделать опалубку для железобетонного кольца.

Для изготовления подобной опалубки можно воспользоваться ‘Cоветами от Максимыча, а можно и применить смекалку. У кого не хватает на это времени, предлагаю свой проверенный вариант, который оказался наиболее удобным для меня. Подойдёт он Вам — решайте сами.

Согласно выбранному Вами диаметру будущего кольца, подберите две металлические бочки. Выдавленные рёбра жёсткости на стенках бочек влиять на процесс изготовления колец не будут.

Можно найти нужного диаметра воздуховоды или трубы. А можно собрать цилиндры опалубки, соединяя отдельные листы друг с другом. Неплохой результат показывают опалубки, изготовленные из пластиковых бочек.

Сделать форму для бетонного кольца своими руками трудностей не представляет.

На наружной поверхности большого цилиндра будущей опалубки делаем две продольные линии-разметки, которые разметят по вертикали цилиндр на две равные части.

Далее — самый интересный момент: используем самый обыкновенные оконные или дверные навесы.

На линиях-разметках размещаем не менее двух навесов таким образом, что бы их створки располагались по краям от линии, а шарнирное соединение(изгиб навеса) располагалось поверх и вдоль самой разметки.

- Прикрепляем к цилиндру(бочке) навесы заклёпками или берём их на сварку.

- На внутренней стороне цилиндра точно копируем(создаём проекцию) линии-разметки, размещённых снаружи.

- Самым тонким отрезным кругом, установленным на шлифмашинке(болгарке), изнутри разрезаем цилиндр на две равные половины по линиям, но так, что бы не разрезать и не повредить закреплённые снаружи навесы.

- Только с одной стороны, где установлены навесы, отрезаем нижние шляпки-фиксаторы шпинделей шарнирного соединения у каждого навеса. Обратите внимание: только с одной стороны цилиндра.

- Вытаскиваем срезанные шпиндели из навесов и раскрываем получившуюся форму. Разрабатываем подвижность и сопоставимость сторон при закрытии формы. Срезанные шпиндели можно использовать для фиксации закрытия створок формы или заменить другими, подобранными по диаметру.

Следующим этапом будет подготовка внутреннего цилиндра для будущей формы опалубки.

Для этого используем подобранную по диаметру металлическую бочку или заранее подготовленный цилиндр.

- С внутренней стороны цилиндра наносим по длине две линии-разметки, расположенные друг от друга на расстоянии 1/3 длины всей окружности цилиндра. То есть разметки не делят по вертикали на одинаковые части цилиндр, а одна часть должна получиться шире другой примерно в два раза.

- На внутренней стороне(со стороны нанесённых разметок) устанавливаем(заклёпки или сваркой) навесы таким же образом, как и на большом цилиндре формы.

- Копируем линии-разметки с внутренней стороны наружу(создаём их проекцию на наружной стороне).

- Аккуратно разрезаем цилиндр по этим линиям, но так, что бы не разрезать и не повредить установленные внутри навесы.

- У размещённых на одной линии навесов срезаем головки шпинделей с шарнирных соединений.

- Вынимаем шпиндели, разрабатываем получившуюся форму и подгоняем сопоставимость сторон при её закрытии.

Теперь об особенностях опалубки.

- В готовом , собранном виде внутренний цилиндр должен быть выше наружного на 5-10см.

- Наружная форма опалубки должна легко закрываться и фиксироваться шпинделями и легко открываться наружу.

- Внутренняя форма опалубки легко открываться во внутрь.

- При освобождении кольца первым снимают внутреннюю форму. Освобождают навесы от съёмных шпинделей, складывают во внутрь меньшую половину формы и свободно вытягивают её из свежего кольца.

- Наружную форму снимают так же легко, но открыванием наружу.

Сложного нет ничего. Главное всё делать не спеша и аккуратно. Форма послужит долго не только Вам, но и Вашим друзьям и знакомым.

Техника изготовления бетонного кольца в домашних условиях.

Температура окружающего воздуха должна быть от 8*С и выше. В жару необходимо замедлить испарение влаги из уложенной смеси, так как изделие не приобретёт нужной прочности при быстром высыхании, то есть укрыть от прямых солнечных лучей и обеспечить достаточную влажность. Весь процесс происходит без какого-либо электровибратора. Только своими руками.

Цемент желательно применять свежий и созревший(не менее 30 дней после изготовления), не ниже марки М400.

- Приготовьте не жидкий раствор, состоящий из цемента (1 часть), песка (2-3 части), гравия, доменного шлака или щебня(размером не более 20мм) (4-5 частей ).

- Установите опалубку на ровный пол, деревянный или металлический поддон. У кого как получается. Можно на чистую, плотную, выровненную поверхность земли.

- В пространстве между наружным и внутренним цилиндром опалубки разместите по середине арматурную сетку. Если таковой у Вас нет, то армирование можно производить проволокой(2-6mm), укладывая её витками постепенно, с добавлением бетонной смеси в пространство между цилиндрами опалубки.

- Встречались мне кольца изготовленные без армирования, но их толщина была не менее 15 см. Такие кольца в колодцах так же служат и не один год.

- Можно установить выступающие ушки из арматурной проволоки, если Вы изготавливаете отдельные железобетонные кольца.

- В пространство между цилиндрами, по уровню выше среднего, установите распорные ограничительные деревянные клинья(что бы не сместить цилиндры при укладке бетонной смеси).

- Уложите аккуратно раствор по всей окружности в пространство между цилиндрами на высоту не более 15-25 см.

- Толстым металлическим стержнем(12-20mm) уплотните раствор по всему диаметру. Можно использовать и деревянную трамбовку(обычная палка, рукоятка от лопаты, тяпки).

- Очередной раз заполните пространство, уплотняя(утрамбовывая) бетонную смесь по кругу. Распорные деревянные клинья можно будет снять, когда уровень уложенного бетона будет выше среднего.

- Заполните всю форму и разровняйте выступающую поверхность уложенного бетона. В дальнейшем эта поверхность(как и нижняя) будет стыковочной и желательно, что бы она получилась ровной и без изъянов.

- Через 3-4 дня опалубку можно разобрать. При оптимальных температуре и влажности освободить кольцо из опалубки можно аккуратно и на следующий день. Кольцо не стоит перемещать и, тем более, перекатывать. Смесь ещё не на столько окрепла, что бы выдержать даже малые нагрузки.

- Для достижения прочности бетона в течении последующих 7 дней увлажняйте водой полученное кольцо.

- Использовать кольца можно при достижении их возраста не менее 7-10 дней и то, выдержанные при оптимальных температурных условиях и при благоприятных условиях влажности.

Кольца получаются с ровной стыковочной поверхностью, без замка. Изготовление колец с замком немного сложнее и более трудоёмкая в домашних условиях.

Поделись с другими. Возможно, они тоже ищут.

vesyolyikarandashik.ru

Производство бетонных колец

Производство бетонных колец

Для такого процесса, как производство бетонных колец, используют следующие виды оборудования: подъёмный механизм в виде автопогрузчика или кран-балки, бетономешалку, обыкновенную форму или форму, имеющую вибрирующее оборудование.

Технология производства бетонных колец

На металлический поддон или ровную поверхность производится установка внешней части формы, для осуществления заливки. В неё опускается сваренный каркас, имеющий армирующий характер в виде сетки. Во время осуществления такой операции, как производство бетонных колец, для устройства замка, на нижней части формы осуществляется установка резинового преобразователя. Во время изготовления бетонных колец, используя технологические проёмы, следует применять установку образователей проёмов специального производства.

После этого осуществляется установка внутренней части опалубки, а затем сердечника. Опалубка фиксируется металлическими пальцами. Расчёт количественного состава компонентов, необходимых для изготовления бетонной смеси требуемой марки, в таком процессе, как производство бетонных колец, осуществляется при помощи определённой таблицы. В данном случае необходимо учитывать тот факт, что количество воды соизмеряется с влажностью песка.

Для того чтобы улучшить подвижность бетонной смеси необходимо применять специальный пластификатор. Кроме этого необходимо добавлять в бетонный раствор пластифицирующие воздухововлекающие добавки. При этом допустимы гидрофобные добавки. При помощи данных добавок зачастую изготавливают из ячеистого бетона стеновые блоки.

При производстве бетонных колец в формах, которые снабжены вибрирующим устройством, возможно увеличение количества воды и фракции щебня. Подача готового бетона в заливочную форму, в выполнении технологических норм такого процесса, как производство бетонных колец, осуществляется при помощи лопаты. Также допускается применение простейших механизмов в виде небольших ленточных транспортёров.

После заполнения формы осуществляется включение вибрирующего устройства на пару минут. Благодаря работе вибратора производится уплотнение бетонной смеси. В процессе этого, при необходимости, производится дополнение бетоном формы. По завершению заливочного процесса, производится заглаживание, и выравнивание верхней торцевой части кольца, при помощи кельмы.

После всех данных процессов необходимо извлечь пальцы, укрепляющие форму. Также удаляются вкладыши, которые образуют в кольцах проёмы. Далее при помощи объёмного оборудования необходимо вынуть сердечник из формы. Затем вынимается внешняя часть формы. Данная часть, сразу же устанавливается на место заливки другого изделия. Весь цикл операций, связанный с изготовлением следующего кольца, производится аналогичным образом. В процессе изготовления колец в формах, снабжённых вибраторами, лучше иметь пропарочные камеры, для готовых изделий.

Так как колодезные кольца могут быть различных типов, поэтому они могут применяться для установки колодцев разных назначений. Благодаря специальной конструкции, которая обеспечивает качественное сцепление элементов, а также разнообразие диаметров обеспечивается экономичность и удобство применения бетонных колец.

Оборудование для производства бетонных колец

Оборудование необходимое для производства бетонных колодезных колец:

— подъёмное устройство в виде погрузчика или кран балки;

— виброформа или просто форма для бетонных колец;

— бетоносмеситель.

Установка внешнего кольца виброформы производится на ровной поверхности или металлическом поддоне. В поддон производится закладка армирующего каркаса. В случае, когда производство бетонных колец предусматривает изготовление изделий имеющих замок, необходимо установить резиновый нижний пустотообразователь. Производится установка внутреннего сердечника и фиксирование металлическими пальцами. Во время изготовления колец, имеющие проёмы, необходима установка проемообразователей.

promplace.ru

Оборудование для производства бетонных колец: техническое описание, особенности эксплуатации и производственный процесс

Заполучить в хозяйство бетонные кольца можно двумя способами: купить или изготовить своими руками. Первый вариант, несомненно, проще, но и дороже. Второй позволит сэкономить, но требует наличия соответствующего оборудования, о котором мы и поговорим в данной статье.

Фото — форма для производства железобетонных колец

Общие положения

Для чего же вообще нужны кольца из бетона?

Область применения

- Водяные колодцы и скважины. Обеспечение водой дачного участка является одной из первостепенных задач. Подключение при этом городского водопровода в большинстве случаев невозможно, поэтому приходится углубляться под землю. При этом наиболее эффективно и просто создать полностью всю шахту или только кессон из бетонных колец.

Кессон для скважины из бетонных колец – оптимальное решение

- Септики. Снова проблема отсутствия центральной системы толкает на обустройство индивидуального хранилища отходов человеческой жизнедеятельности. Дачный туалет из бетонных колец или канализационный колодец отлично справятся с поставленной задачей.

Сливная яма из бетонных колец обеспечит сохранение и фильтрацию сточных вод

- Прокладка коммуникационных сетей. Железобетонные тоннели защитят электрические или тепловые сети от любых агрессивных воздействий внешней среды.

Технические характеристики

Благодаря каким же качествам применение цементных колец столь выгодно в обустройс

vest-beton.ru

Технология изготовления железобетонных колец

1. Подготавливаются арматурные каркасы для железобетонных колец и крышек.

2. Смазываются смазкой (используется любое доступное масло от специального «эмульсола» до отработки) и собираются формы железобетонных колец на месте заливки.3. Устанавливаются арматурные каркасы и окончательно центруются формы.

4. В формы заливается бетон. Если используется привозной бетон, то заливка происходит сразу из автобетоносмесителя в формы, что значительно уменьшает трудозатраты и экономит время.

5. Залитый бетон уплотняется с помощью глубинного вибратора и окончательно выравнивается в формах.

6. В зависимости от погодных условий, если есть большая вероятность дождя в ближайшие 3-4 часа, формы крышек и днищ укрываются полиэтиленовой пленкой, во избежании размыва верхнего слоя бетона.

7. После некоторой выдержки готовых изделий в формах, производится распалубка. Обычно формы разбираются на следующее утро, но при необходимости, если работы ведутся в две смены, формы можно разбирать после того как бетон «встанет» и будет держать форму (обычно через 5-6 часов, при температуре воздуха 20 градусов). Для ускорения схватывания бетона, можно использовать различные химические добавки к бетону. Для повышения прочности готовых изделий, в бетон можно добавлять фибровое волокно, металлическое или пластиковое. После распалубки, формы переносятся на новое место и собираются для следующего цикла.

Готовые изделия (при условии соблюдения технологии изготовления бетона и соответствии бетона заявленной марке) можно поднимать и реализовывать уже через день после заливки. Для доставки готовых колец до клиента, используются автоманипуляторы «сам гружу-сам вожу» доставка оплачивается клиентом.

Изготовление ЖБИ колец методом вибропрессования

Метод вибропрессования несколько сложнее и технологичней метода вибролитья.

В этом случае, кроме форм, необходимо наличие дополнительного оборудования.

Минимальный перечень:

1. Бетоносмеситель принудительного действия.

2. Подъемный механизм (кран-балка, козловой кран и т.п.)

3. Склад для цемента.

Требования к площадке:

Требования к площадке такие же, как и при производстве методом вибролитья, но дополнительно желательно иметь навес над всей площадкой, для защиты свеже-формованных изделий от прямого солнца и осадков.

Процесс:

1.Форма кольца, смазанная маслом, устанавливается на место формовки изделия.

2. В форму устанавливается металлокаркас.

3. Форма заполняется бетоном (максимально возможной густоты), при заполнении периодически включаются вибраторы, установленные на форме, для более равномерной усадки смеси.

4. После начала процесса схватывания бетона, производится распалубка формы, с помощью крана снимается внутренняя часть формы, затем наружняя.

5. Форма моется, смазывается и переносится на место заливки следующего кольца.

Какой способ изготовления бетонных колец выбрать?

Как уже говорилось выше, каждый метод имеет свои достоинства и недостатки.

Так, например, при изготовлении методом вибролитья, нет необходимости в подъемных механизмах и можно работать на привозном бетоне, но требуется большое количество форм для работы, сам процесс заливки занимает значительно меньше времени, чем изготовление такого же количества колец методом вибропрессования.

При изготовление колец методом вибропрессования не требуется большого количества форм (нужны только по 1шт. каждого вида) и есть возможность получить дополнительную прибыль с производства собственного бетона.

Смотрите видео, о производстве бетонных колец

monolitgrupp.ru