Как устроен токарный станок – основные узлы и назначение, фото, видео

основные узлы и назначение, фото, видео

Токарные станки по металлу, в общей своей массе, имеют примерно схожую компоновку — схему расположения узлов. В этой статье мы перечислим и опишем основные узлы, принцип их работы и назначение.

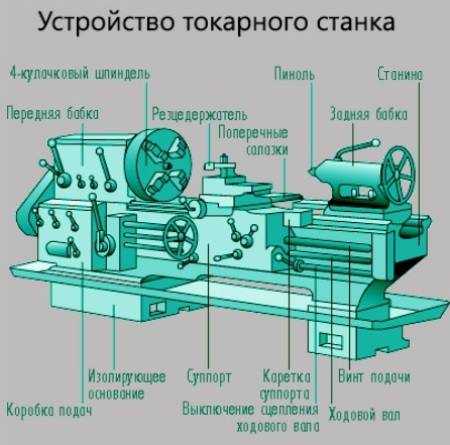

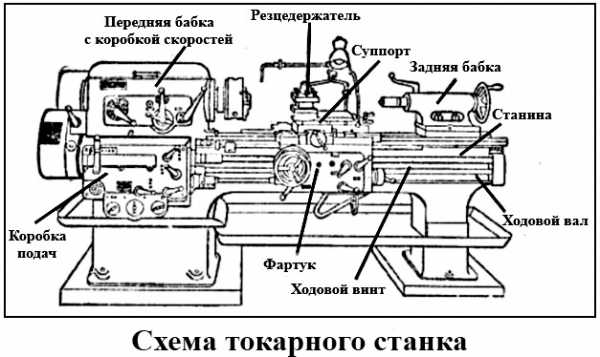

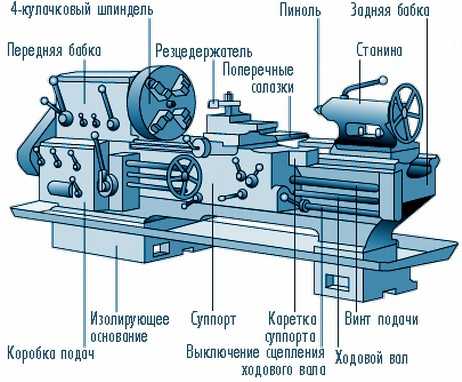

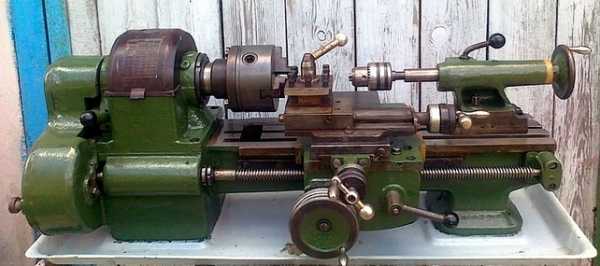

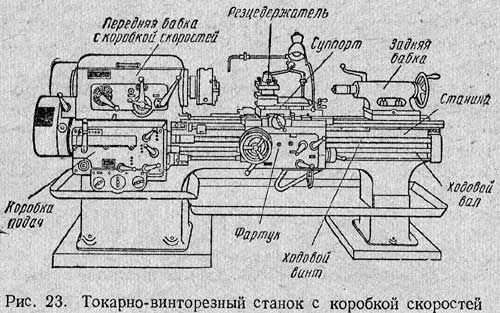

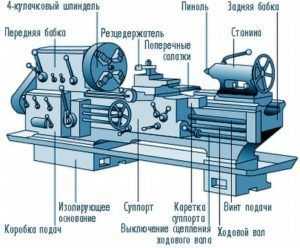

Общий вид токарного станка по металлу

Общий вид токарного станка по металлуОсновными узлами являются:

- станина;

- передняя бабка;

- шпиндель;

- механизм подачи;

- суппорт;

- фартук;

- задняя бабка.

Основные узлы токарного станка по металлу

Видео-урок об устройстве токарных станков по металлу

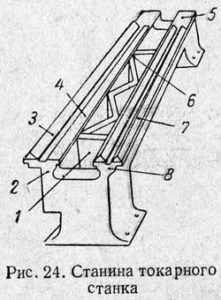

Станина

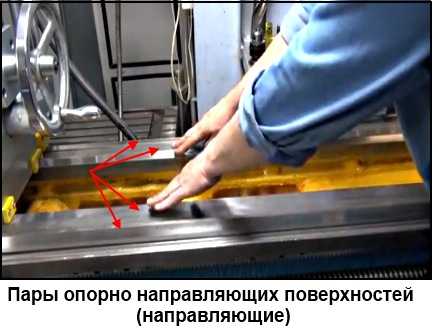

Основной неподвижной частью станка является станина, состоящая из 2 вертикальных рёбер. Между ними находятся несколько поперечных перекладин, обеспечивающих жёсткость и неколебимость статора.

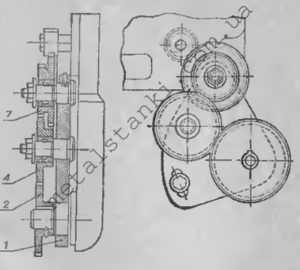

Станина

Станина располагается на ножках, их количество зависит от длины станины. Конструкция ножек-тумб такова, что в них могут храниться необходимые для работы станка инструменты.

Верхние поперечные рейки станины служат направляющими для передвижения по ним суппорта и задней бабки. Сравнивая схемы станков, легко заметить, что в некоторых конструкциях используются направляющие 2 видов:

- призматические для перемещения суппорта;

- плоская направляющая для хода задней бабки. В очень редких случаях её заменяет призматического типа.

Передняя бабка

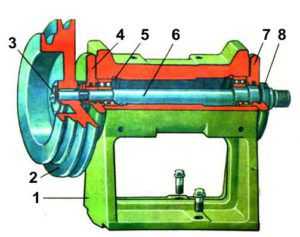

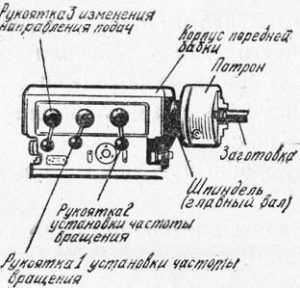

Детали, расположенные в передней бабке служат для поддержки и вращения заготовки, во время её обработки. Здесь же находятся узлы, регулирующие скорость вращения детали. К ним относятся:

- шпиндель;

- 2 подшипника;

- шкив;

- коробка скоростей, отвечающая за регулировку скорости вращения.

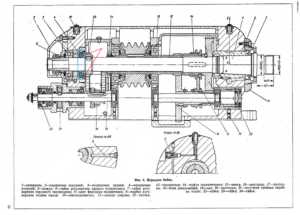

Передняя бабка отдельно от станка

Основная деталь передней бабки в устройстве токарного станка – шпиндель. С правой его стороны, обращённой в сторону задней бабки, есть резьба. К ней крепится патроны, удерживающие обрабатываемую деталь. Сам шпиндель устанавливается на два подшипника. Точность работ, выполняемых на станке, зависит от состояния шпиндельного узла.

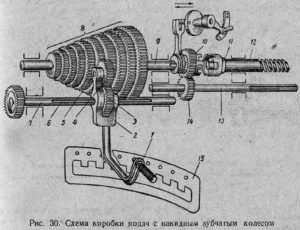

Коробка скоростей вид сверху

В передней бабке находится гитара сменных шестерен, которая предназначается для передачи вращения и крутящего момента с выходного вала коробки скоростей на вал коробки подач для нарезания различных резьб. Наладка подачи суппорта осуществляется путем подбора и перестановки различных зубчатых колес.

- Гитара сменных шестерен токарного станка Optimum

- Гитара советского токарного станка по металлу

- Техническое обслуживание

Шпиндель

Маловероятно, что ещё можно встретить устройство токарного станка по металлу с монолитным шпинделем. Современные станки имеют полые модели, но это не упрощает требований предъявляемых к ним. Корпус шпинделя должен выдерживать без прогибов:

- детали с большим весом;

- предельное натяжение ремня;

- нажим резца.

Особые требования предъявляются к шейкам, на которые устанавливаются в подшипники. Шлифовка их должна быть правильной и чистой, шероховатость поверхности не более Ra = 0,8.

Шпиндель

В передней части отверстие имеет конусную форму.

Подшипники, шпиндель и ось должны при работе создавать единый механизм, не имеющий возможности создавать лишних биений, которые могут получаться при неправильной расточке отверстия в шпинделе или небрежной шлифовке шеек. Наличие люфта между подвижными частями станка приведут к неточности в обработке заготовки.

Устойчивость шпинделю придают подшипники и механизм регулировки натяга. К правому подшипнику он крепится посредством расточенной, по форме шейки, бронзовой втулки. Снаружи её расточка совпадает с гнездом на корпусе передней бабки. Втулка имеет одно сквозное отверстие и несколько надрезов. Крепится втулка, в гнезде передней бабки гайками, накрученными на её резьбовые концы. Гайки крепления втулки используются для регулировки натяга разрезного подшипника.

За изменение скорости вращения отвечает коробка скоростей. Справа к шкиву присоединяется зубчатая шестерня, справа от шкива шестерня насажена на шпиндель. За шпинделем имеется валик со свободно вращающейся втулкой с ещё 2 шестернями. Через шейку, закреплённому в кронштейнах валику, передаётся вращательное движение. Разный размер шестерней позволяет варьировать скорость вращения.

Перебор увеличивает количество рабочих скоростей токарного станка вдвое. Строение токарного станка по металлу с использованием перебора позволяет выбрать среднюю скорость между базовыми. Для этого достаточно перекинуть ремень с одной передачи на следующую или установить рычаг в соответствующее положение, в зависимости от конструкции станка.

Шпиндель получает вращение от электродвигателя через ременную передачу и коробку скоростей.

Механизм подачи

Механизм подачи сообщает суппорту необходимое направление движения. Задаётся направление трензелем. Сам трензель находится в корпусе передней бабки. Управление им происходит посредством наружных рукояток. Кроме направления можно изменять и амплитуду движения суппорта при помощи сменных шестерней разного количества зубьев или коробки подач.

В схеме станков с автоматической подачей имеются ходовые винт и валик. При проведении работ высокой точности исполнения используется ходовой винт. В остальных случаях – валик, что позволяет дольше сохранить винт в идеальном состоянии для выполнения сложных элементов.

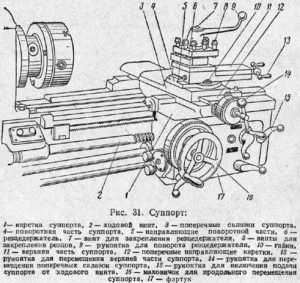

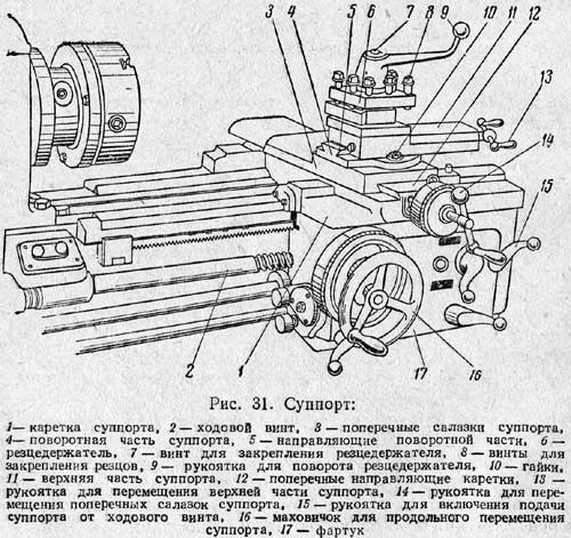

Суппорт

Верхняя часть суппорта – место крепления резцов и другого токарного инструмента, необходимого для обработки различных деталей. Благодаря подвижности суппорта резец плавно перемещается в направлении, необходимом для обработки заготовки, от места, где суппорт с резцом и располагался в начале работы.

Суппорт

При обработке длинных деталей ход суппорта вдоль горизонтальной линии станка должен совпадать с длиной обрабатываемой заготовки. Такая потребность определяет возможности суппорта передвигаться в 4 направлениях относительно центральной точки станка.

Продольные движения механизма происходят по салазкам – горизонтальным направляющим станины. Поперечная подача резца осуществляется второй частью суппорта, передвигающейся по горизонтальным направляющим.

Поперечные (нижние) салазки служат основой поворотной части суппорта. С помощью поворотной части суппорта задаётся угол расположения заготовки относительно фартука станка.

Поперечные салазки

Фартук

Фартук, как и передняя бабка, скрывает за своим корпусом необходимые для приведения в движение механизмов станка узлы, связывающие суппорт с зубчатой рейкой и ходовым винтом. Рукоятки управления механизмами фартука вынесены на корпус, что упрощает регулировку хода суппорта.

Задняя бабка

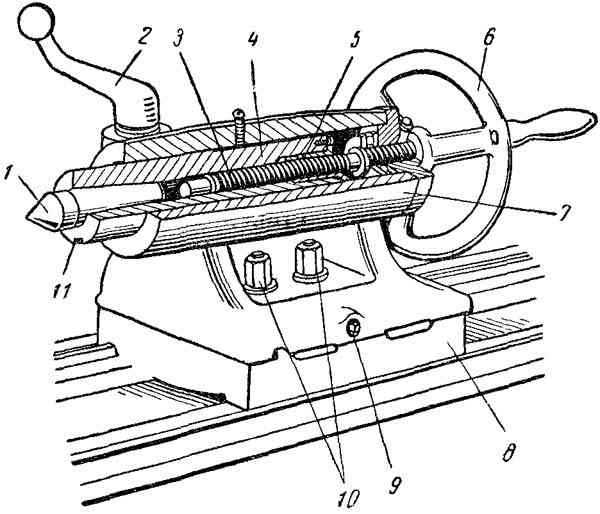

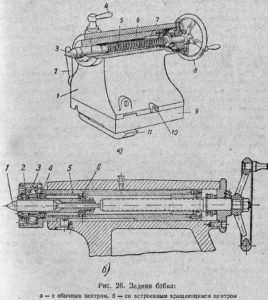

Задняя бабка подвижная, она используется для закрепления детали на шпинделе. Состоит из 2 частей: нижней – основной плиты и верхней, удерживающей шпиндель.

Задняя бабка в разрезе

Подвижная верхняя часть движется по нижней перпендикулярно горизонтальной оси станка. Это необходимо при точении конусообразных деталей. Через стенку бабки проходит вал, он может поворачиваться рычагом на задней панели станка. Крепление бабки к станине производится обычными болтами.

Задняя бабка

Индивидуален по своей компоновке каждый токарный станок, устройство и схема могут несколько отличаться в деталях, но в малых и средних станках такой вариант встречается наиболее часто. Компоновки и схемы тяжёлых больших токарных станков отличается в зависимости от их назначения, они узкоспециализированные.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Устройство и принцип работы токарного станка по металлу

Содержание статьи:

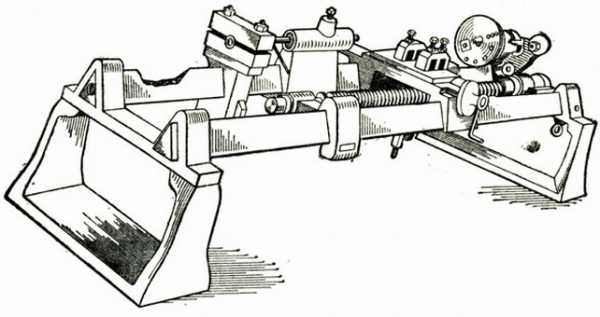

Первый в истории человечества механический токарный станок был изобретен в XVIII веке отечественным умельцем А.К.Нартовым. Уникальность его состояла в наличии суппорта — революционного устройства, освобождающего руки рабочего. Сегодня на токарных станках обрабатывается до 70% всех металлических деталей. Это один из самых востребованных видов промышленного оборудования. Постепенно обычные станки вытесняются оборудованием с числовым программным управлением, более эффективным и точным.

Устройство токарного станка

токарный станок по металлу

Чтобы лучше понять принцип работы оборудования изучим строение его главных механизмов:

-

- Устройство передней бабки

-

- Передняя бабка в разрезе

Передняя бабка металлообрабатывающего станка представляет собой металлическую деталь, обычно из чугуна, в которой располагается переключатель скоростей и главная рабочая часть — шпиндель. На бабке крепится болванка будущей детали. Коробка скоростей принуждает деталь вращаться. Основной компонент передней бабки — это вал в виде металлической трубки — шпиндель. Вал оканчивается резьбой особого размера для крепления патрона (используются поводковые, а также кулачковые типы) либо планшайбы, которая удерживает деталь. Здесь же находится прорезь в виде конуса для установки переднего центра. В шпинделе есть сквозное отверстие, сюда вставляют прут при необходимости его обработки. Для вращения шпинделя в передней бабке установлены подшипники, движение передается заготовке. В обычных станках используются подшипники скольжения, а в скоростных — роликовые или шариковые (качения). Именно от правильного движения шпинделя зависит точность обработки детали на станке.

Подшипники не должны иметь люфта, работать легко и равномерно, удерживать шпиндель крепко и устойчиво. Два подшипника обеспечивают надежное крепление и вращение: задний и передний.

Таблица переключателя вращения шпинделя

На внешней стороне стойки находится переключатель скоростей и информационная таблица. В таблице разъясняется, в какое положение устанавливать переключатель, чтобы получить требуемую скорость (число оборотов за минуту) вращения шпинделя.

Переключение скоростей производится после полной или частичной остановки инструмента, иначе зубчатые колеса передачи быстро выйдут из строя.

-

- Схема гитары

-

- Гитара станка

Гитара сменных колес это устройство, контролирующее характер шагового движения при нарезке резьбы. Каждый тип нарезки соответствует определенному набору зубчатых сменных колес. Такой механизм можно обнаружить на токарно-винторезном оборудовании старого образца. Он управляет движением резцедержателя.

-

- Устройство коробки подач

- Коробка подач

Коробка подач — одна из основных частей механизма передачи, которая от шпинделя подает движение на суппорт. На этом участке скорость кручения движущихся элементов меняется, благодаря чему суппорт передвигается с необходимой скоростью в поперечном или продольном направлении.

Фартук — преобразовывает вращение вала хода в движение суппорта в обоих направлениях.

-

- Чертеж станины

-

- Станина

Станина (подставка) — основание машины, обычно выполняется из тяжелого металла (чугуна). Крепится на пару толстых столбов. Верхние части подставки — пара гладких рельс и пара направляющих в виде призмы, по ним перемещаются задняя бабка и суппорт.

-

- Устройство суппорта

- Суппорт

Суппорт — это устройство токарного станка по металлу , передвигающее резцедержатель вместе с вставленным инструментом в любом направлении по отношению к оси токарного механизма: продольном, наклонном или поперечном. Наличие суппорта освобождает токаря от необходимости удерживать инструмент в руках. Движение в нужную сторону инструменту можно придать вручную или механически. Части суппорта:

- устройство поперечных салазок;

- каретка, двигающаяся по рельсам подставки;

- фартук с устройством преобразования кручения валов хода и винта в перемещение суппорта;

- устройство резцовых салазок;

- устройство резцедержателя.

-

- Чертеж задней бабки

-

- Задняя бабка

Задняя бабка нужна чтобы закрепить свободный конец крупной детали из металла во время работы. На нее крепятся и дополнительные инструменты, например, сверла.

Задняя бабка может быть с обычной или крутящейся встроенной серединой. Встроенную крутящуюся середину используют в механизмах для ускоренного резания.

Короб с электрическими частями содержит кнопки, рукоятки и тумблеры для пуска и остановки металлообрабатывающего станка, электромотора, управления устройствами подач и оборотов, надзора над устройством фартука.

Кроме перечисленных частей в механизме токарного станка могут применяться хомуты, цанги, планшайбы, оправки, люнеты. Не в каждом станке присутствуют описанные выше части. Так, в станках для нарезки резьбы на детали нет коробки подач, вместо нее работает гитара и зубчатые колеса. У других устройств узел подач состоит из пары механизмов.

Технические характеристики и принцип работы

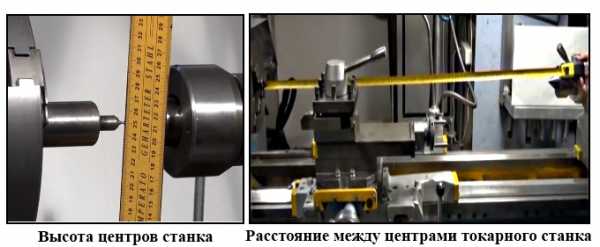

Независимо от устройства, станок характеризуется несколькими показателями:

- максимальная толщина (диаметр) болванки из металла для обработки;

- максимальное расстояние между серединами бабок;

- наибольшая толщина заготовки, которая устанавливается над суппортом.

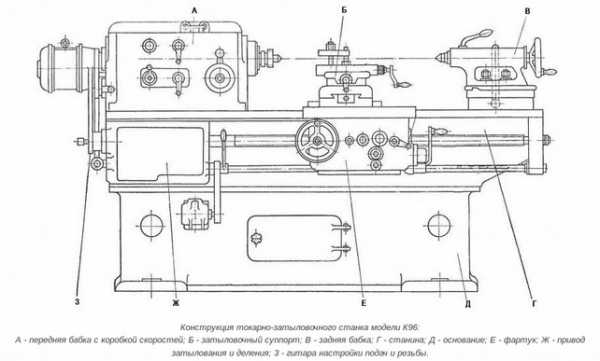

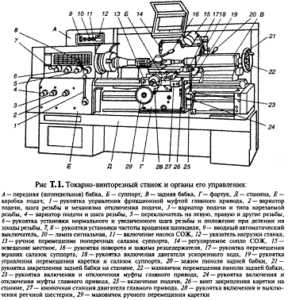

А — передняя бабка, Б — суппорт, В — задняя бабка, Г — станина, Д — основание, Е — фартук, Ж — привод деления и затылования, З — гитара

В крепления на задней бабке устанавливается инструмент, которым будет производиться обработка детали. Бабка перемещается по рельсам станины на расстояние, определяемое длиной обрабатываемой заготовки. Суппорт располагается между передней и задней бабками, во время работы каретка двигается по рельсам и перемещает резак вдоль заготовки. Устройство резцедержателя зависит от металла детали и степени нагрузки на инструмент. Если работа не слишком сложна, достаточно будет одиночного держателя. На токарных станках современных моделей обычно устанавливают головки резцов. Это достаточно устойчивое устройство, способное удержать до четырех инструментов одновременно.

В качестве двигателя используется электрический мотор с ременной передачей. Ремень идет от двигателя к шкиву токарного станка, основное внимание следует уделять его натяжке, обеспечивающей хороший ход. Ремень изготавливается из брезентовой ленты, прорезиненной ткани или другого прочного материала.

Видео о том, как правильно выбрать токарный станок по металлу:

stanokgid.ru

Устройство токарного станка

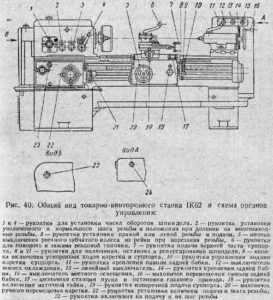

С устройством токарно-винторезного станка мы познакомимся на примере двух моделей токарных станков: токарно-винторезный станок 16К-25 и токарно-винторезный станок 1И-611.

На токарном станке можно выполнять различные работы (обработку резанием, нарезание резьбы, обработку торцевых поверхностей и другие).

Мы не зря остановились на этих моделях токарных станков, так как эти модели очень популярны и известны среди токарей. Конструкция токарно-винторезных станков 16К-25 и 1И-611 стала известна достаточно давно, а именно в 1983 году.

Стандартные токарные станки 16К-25 и 1И-611 могут модернизироваться с помощью специальных дополнений, которые создаются в зависимости от специфики эксплуатации токарного станка.

Технология обработки на токарном станке может совершенствоваться при помощи внедрения новых дополнений.

Металлообрабатывающие станки бывают несколько видов и делятся в зависимости от массы.

Виды металлорежущих станков:

— Легкие токарные станки (до 1 тонны);

— Средние токарные станки (до 10 тонн);

— Тяжелые токарные станки (более 10 тонн).

Главным определяющим параметром токарного станка является высота его центров или расстояние от оси вращения шпинделя до верхней точки станины станка. Этот размер определяет наибольший диаметр деталей, обрабатываемый над станиной. Расстояние между центрами станка, также является определяющим параметром, от которого зависит наибольшая длина детали, которая может быть обработана на станке.

Основные узлы станка:

- Основание;

- Станина;

- Передняя бабка (шпиндельная бабка);

- Задняя бабка;

- Суппорт;

- Коробка подач.

Теперь более подробно изучим узлы токарного станка, рассмотрим устройство узлов токарного станка и назначение узлов токарного станка.

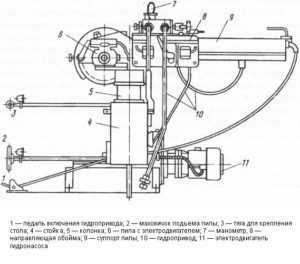

- Основание токарного станка (нижняя часть). У станков 16К-25 и 1И-611 основание выполняется единым. Конструкции других токарных станков могут иметь основание, которое состоит из двух или более массивных тумб.

В полостях основания токарного станка находятся главный двигатель, емкость, насосная система охлаждения. Как правило, в основании токарного станка монтируется электрооборудование. Но существуют токарные станки, в которых имеется специальный электро шкаф, где и располагается электрооборудование токарного станка. В средней части основания станка выполнена емкость (корыто), которое используется для накопления стружки и стекающих охлаждающих жидкостей из зоны обработки.

На плоскости основания токарного станка крепится станина, которая является главной деталью станка. С левой стороны станины выполнена плоскость для установки передней бабки. А справа проходят две пары опорно-направляющих поверхностей. Одна пара для направления продольного движения суппорта, другая пара для направления движения задней бабки. Каждая опорно направляющая пара состоит из одной направляющей призматического профиля и одной плоской направляющей. У станин прочих конструкций существуют и другие сочетания профилей направляющих. Обобщенно опорно направляющие поверхности называют «направляющие».

Обе пары направляющих станины выполнены с высокой геометрической точностью и взаимопараллельностью. Рабочие поверхности направляющих станины поддаются поверхностной закалке. Конструкция некоторых токарных станков предусматривают защиту для направляющих станины.

С левой стороны станка на станине крепится передняя бабка токарного станка (шпиндельная бабка). Передняя бабка имеет шпиндель, который является очень важной деталью, о которой мы поговорим позже. Внутри передней бабки скомпонован механизм перемены передач (коробка скоростей).

Коробка скоростей токарного станка предназначена для передачи движения от главного двигателя станка к его шпинделю. Передача главного движения может осуществляться с различными крутящими моментами и возможностью ступенчатого изменения частоты оборотов шпинделя. Частота оборотов измеряется числом оборотов шпинделя за одну минуту. На этом токарном станке имеется механизм, который называется фрикционная муфта (фрикцион). Он позволяет управлять вращением шпинделя без остановок и реверса (изменения направления вращения) главного двигателя.

Фрикционом, приводимым в действие одной из двух дублированных рукояток, запускается, изменяется и останавливается вращение шпинделя. Данный фрикцион механический и его ручной привод позволяет плавно раскручивать шпиндель, проворачивать его толчками в обоих направлениях, в отдельных случаях помогать торможению шпинделя. Фрикционы на различных станках бывают также с электромеханическими и гидравлическими приводами.

Для торможения шпинделя в передней бабке находится механический тормоз, приводимый в действие той же рукояткой, которой управляется фрикцион.

На токарных станках со значительной длиной станины ручка управления шпинделя дублируется ручкой закрепленной на суппорте. А на станках с небольшой длиной станины достаточно одной ручки.

Фрикциона на станке может и не быть вовсе, как например на этом более легком токарном станке, на котором реверсирование, пуск и остановка шпинделя происходит за счет изменения режимов работы главного двигателя. Во внутренней части передней бабки находится механизм ступенчатого изменения частот оборотов шпинделя, а кроме этого и часть механизма подачи.

Рукоятки, рычаги и переключатели токарного станка находятся на передней части передней бабки. Частоты оборотов можно изменять изменением положения рукояток на основании данной таблицы.

На этом станке механизм разделения частот разделен и находится в двух узлах. Ступенчатое переключение частот оборотов с малым шагом выполняется в коробке скоростей, находящейся в полости основания станка. Числа оборотов минуту появляются в окошке устройства при проворачивании колеса на нем. После выбора нужной частоты оборотов делается исполнения переключения на нее одним движением рычага, при этом главный двигатель останавливается и запускается вновь после выполнения переключения. Переключение на ступень пониженных частот оборотов осуществляется рычагом на передней бабке, который называется «перебор». Также в передней бабке находится часть механизма переключения подач.

Современные токарные станки имеют конструкцию, позволяющую производить бесступенчатое, то есть плавное переключение частот оборотов.

Шпиндель токарного станка это деталь передней бабки, и он представляет собой вал, сложной формы, со сквозным отверстием. Он вращается в специальных, высокоточных регулируемых подшипниках, находящихся в корпусе передней бабки. С передней стороны шпинделя находится установочный фланец на который крепится устройство для крепления деталей (например, трехкулачковый самоцентрирующийся патрон). Внутри шпинделя, с передней его стороны, выполнено коническое отверстие для установки в нем различных зажимных приспособлений в частности таких, как цанговый патрон.

Стандартные внутренние и наружные конусы (конусы Морзе)

В зависимости от размеров станка в их шпинделе выполняется и соответствующий их размеру номер конуса Морзе. Шпиндели токарного станка имеют внутри сквозное отверстие для возможности прохода в них пробковых материалов. Диаметр этого отверстия является важным технологическим параметров этого станка. Шпиндель токарно винторезных станков кинематически соединен с коробкой подач, то есть от него на коробку подач передается вращение. Передача вращательного движения от передней бабки к коробке подач происходит через механизм, который называется гитара.

Коробка подач токарного станка служит для передачи крутящего момента от механизма гитары к ходовым винту и валу с возможностью ступенчатого изменения частот их вращения. Таким образом происходит изменения величин подач или шагов резьб при их нарезке резцов. Переключения делаются определенными сочетаниями положения механических переключателей в соответствии с таблицей, которая должна присутствовать на каждом станке. Передача крутящего момента с заданной частотой вращения от коробки подач к суппорту происходит посредством ходового винта или ходового вала, переключение которых выполняется отдельной рукояткой.

Суппорт токарного станка служит для поступательных перемещений в горизонтальной плоскости, установленного на нем инструмента. Продольное перемещение суппорта происходит за счет скольжения его каретки (продольных салазок) по направляющим станины. По поперечным направляющим на суппорте перемещаются поперечные салазки, обеспечивающие соответствующее движение инструмента. Сверху к корпусу поперечных салазок крепятся со своим фланцем верхние салазки (поворотные салазки). Они имеют возможность поворота относительно своей опоры под любым углом, что используется для обработки конических поверхностей. Передвижение верхних салазок на этих станках только ручное. На более тяжелых токарных станках перемещение салазок выполняется механическим способом. На верхних салазках устанавливается резцедержатель. В нашем случае они оба четырехпозиционные в которых можно крепить одновременно до четырех различных инструментов.

Резцы токарных станков и другой инструмент устанавливаются на опорные плоскости резцедержателя и прижимаются к ним сверху болтами. На этом станке резцедержатель имеет возможность поворота, вокруг совей оси. Точную фиксацию в каждом из четырех положений, а также может быть закреплен, в любом нефиксированном положении своего поворота. Повороты и закрепление резцедержателя в фиксированных положениях производятся простым вращательно возвратным движением рукоятки. Нижняя часть суппорта называется фартук, через который насквозь проходят ходовые винт и вал, передавая крутящий момент на механизм фартука. Снаружи фартука располагаются рукоятки и рычаги управления подачами, а именно включением, выключением и изменением направлений подачи. Управление подачами в продольном и поперечном направлении производится ручкой четырехпозиционного переключателя. На этом станке с относительно большими длинами перемещения салазок есть механизм ускоренной подачи, включаемый нажатием кнопки на ручке управления подачами. Преобразование вращательного движения механизмов подач в поступательно движение суппорта происходит за счет реечной передачи на продольном направлении его движения и винтовой передачи на поперечном направлении движения поперечных салазок. Соединение суппорта с ходовым винтом выполняется путем обхвата резьбы ходового винта маточной гайкой, находящейся в фартуке, и управляемой отдельной рычажной рукояткой. Кроме этого на станках есть предохранительные механизмы, предотвращающие критические нагрузки при механических подачах. Вместе с механическим приводом подач на всех салазках универсальных станков есть ручной привод подач. Вручную продольная подача приводится вращением маховика (штурвала). Маховик может быть с горизонтальной рукояткой или без нее. Ручной привод поперечной подачи на этих станках выполнен в виде Т образной рукоятки с горизонтальной ручкой. На некоторых станках привод поперечной подачи может быть выполнен в виде круглого маховика с горизонтальной ручкой, однако Т-образная рукоятка значительно удобнее. Важными компонентами ручных приводов всех подач, показывающими величины их поступательного перемещения являются лимбы. Деления на поверхности лимбов или круговая шкала лимба позволяет производить мерные перемещения салазок на заданные расстояния с достаточной точностью, как при ручном приводе, так и при механическом. На всех лимбах указывается величина перемещения, которая сообщается салазкам при повороте шкалы лимба на одно деление. Эта взаимосвязь называется ценой деления, которая на разных лимбах может различаться.

Задняя бабка базируется на станине станка, на ней есть салазки, на которых она может продольно передвигаться по направляющим станины и крепится на ней в любой нужной точке посредством рычажной рукоятки. Усилия фиксации задней бабки рычагов может регулироваться, а также может быть дополнено зажимом гайкой. Задняя бабка с закрепленными в ней приспособлениями служит второй опорой при обработке изделий со значительной длиной, а также предназначена для самостоятельной обработки, закрепляемыми в ней различными инструментами. Инструмент или приспособление крепится в конус выдвижной части задней бабки, называемой «пиноль». Размер конуса Морзе в пиноли может быть разным. В отличии от конуса Морзе в шпинделе во внутренней части конического отверстия пиноли есть замок, который удерживает инструмент от проворота за его лапу. Оси пиноли конусов Морзе и шпинделя находятся на одной высоте направляющей напротив станины вне зависимости от положения задней бабки. Ось пиноли может перемещаться в горизонтальной плоскости относительно оси шпинделя в небольшом диапазоне, что технологически необходимо. Это перемещение выполняется при помощи двух винтов, которые двигают корпус задней бабки относительно ее опорной плиты.

Подача инструмента закрепленного в пиноли задней бабкипроизводится вручную при помощи винтовой передачи выдвигающей пиноль. Пиноль может стопориться в любом положении рычагом зажима. На маховике привода пиноли имеется лимб для отсчета ее линейных перемещений.

На этом станке задняя бабка достаточно тяжелая и для облегчения ее перемещения по станине используется пневматическая подушка, приподнимающая заднюю бабку над станиной за счет подаваемого между салазками задней бабки и станины сжатого воздуха. Подача сжатого воздуха включается при нейтральном положении зажимного рычага и отключается при зажиме. На современных станках смазка закрытых механизмов осуществляется автоматически. На станках устанавливаются индикаторы централизованной подачи смазки. На этом станке на нормальную работу системы централизованной смазки указывает вращающийся ротор в контрольном окошке, а на этом станке об подаче смазки свидетельствует падение капель, видимые через контрольное окошко.

Основные компоненты электрооборудования токарного станка находятся в полости или в отдельном электро шкафу. Общее включение или выключение электропитания на всех станках производится главным автоматическим рубильником или главным выключателем. Органы управления электрооборудованием токарного станка выведены наружу, некоторые из которых подведены к удобным для пользования точкам.

Открытые кабельные соединения между всеми электроприборами защищены от механических и термических воздействий гибкими металлическими рукавами. Управление главным двигателем токарных станков осуществляется по-разному. В одних конструкциях, имеющих фрикцион кнопками пуск и стоп. Управление главным двигателем в токарных станках, не имеющих фрикциона, осуществляется трехпозиционным рычагом. Позиции трехпозиционного рычага управления главного двигателя токарного станка: нейтральное положение, вперед, запуск прямых оборотов, запуск обратных оборотов.

Все токарные станки без исключения оборудованы местным низко вольтовым освещением. Напряжение местного освещение токарного станка может быть 12В, 24В, 36В, такое которое не опасно для токаря, так как 220В. Светильники местного освещения имеют защитный металлический плафон. Направление света может регулироваться. Запуск системы охлаждения токарного станка заключается во включении электро гидронасоса, подающего охлаждающую жидкость по магистрали. Как правило, насосы устанавливаются в полостях станка, что предохраняет их от внешних повреждений. На токарных станках предусмотрены такие защитные приспособления, как откидной кожух зажимного устройства на шпинделе и откидной щиток на суппорте.

Защитные элементы токарного станка предназначены для защиты токаря от разлетающихся под воздействием центробежных сил стружки и охлаждающей жидкости. На этом можно считать знакомство с принципиальным устройством классического токарного станка законченным.

www.autoezda.com

устройство токарного станка

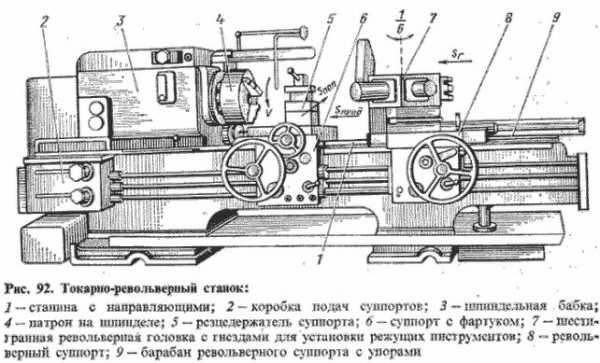

Рассмотрим устройство токарного станка. В качестве примера возьмем распространенный на производстве токарно-винторезный станок модели 1К62. На рисунке представлена схема устройства токарно-винторезного станка.

- Рис.1 – передняя бабка с коробкой скоростей, 2 – гитара сменных колес, 3 – коробка подач, 4 – станина, 5 – фартук, 6 – суппорт, 7 – задняя бабка, 8 – шкаф с электрооборудованием.

Для изучения устройства токарного станка рассмотрим основные элементы согласно схеме:

Передняя бабка 1 — чугунная коробка, основной рабочий орган шпиндель и коробка скоростей. Она служит для закрепления обрабатываемой детали и передачи ей главного движения — вращения. Наиболее ответственной деталью передней бабки является шпиндель, представляющий собой стальной пустотелый вал. На переднем конце шпинделя нарезана точная резьба на которую можно навернуть кулачковый или поводковый патрон либо планшайбу. В этом же конце шпинделя имееться коническое отверстие, в которое можно вставлять передний центр.

Гитара 2 — необходима для регулировки подачи или шага нарезаемой резьбы станка путем установки соответствующих сменных зубчатых колес. В современных станках преимущественно не используется.

Коробка подач 3 — это узел станка, который передает вращение от шпинделя к ходовому винту или ходовому валу. С помощью нее происходит изменение скорости вращения ходового винта и ходового вала, чем достигается перемещение суппорта с выбранной скоростью в продольном и поперечном направлениях

Станина 4 — чугунное основание, где расположены основные механизмы станка. Верхняя часть станины состоит из двух призматических и двух плоских направляющих, по которым передвигаются задняя бабка и суппорт. Станина закреплена на двух тумбах.

Фартук 5 — используется для преобразования вращательного движения ходового вала в продольное или поперечное движение суппорта.

Суппорт 6 — предназначен для перемещения резцедержателя с резцом в продольном, поперечном и наклонном к оси станка направлениях. Резцу можно сообщить движение вдоль и поперек станины как механически, так и вручную.

Суппорт состоит из каретки, которая перемещается по направляющим станины, фартука, в котором расположен механизм преобразования вращательного движения ходового вала и ходового винта в прямолинейное движение суппорта, механизма поперечных салазок, механизма резцовых (верхних) салазок, механизма резцедержателя.

Задняя бабка 7 — необходима для установки конца длинных заготовок в процессе обработки, а также для закрепления и подачи стержневых инструментов (сверл, зенкеров, разверток).

Шкаф с электрооборудованием 8 — Запуск электродвигателя, пуск и остановка станка, контроль работы коробки скоростей и коробки подач, контроль за механизмом фартука и т. д. проводится соответствующими органами управления (рукоятками, кнопками, маховичками). Также дополнительно на станке могут использоваться токарном станке: патроны, планшайбы, цанги, центры, хомутики, люнеты, оправки (для закрепления заготовок).

Дополнительная информация на нашем сайте:

Ознакомиться с основными моделями станков

Устройство фрезерного станка

Токарный станок 16К20

Паспорта станков

Основные типы станков

Дипломы и рефераты по станкам

Учебники по станкам

Каталог станков скачать

На главную

Другие металлорежущие станки:

универсальный токарно-винторезный станок купить;

токарный станок по металлу купить;

токарный станок с ЧПУ, фрезерный станок с ЧПУ купить;

настольный токарный станок, токарный мини станок купить;

фрезерный станок (вертикально-горизонтальный фрезерный станок; универсальный фрезерный станок) купить;

вертикальный обрабатывающий центр с ЧПУ купить;

сверлильный станок (радиально сверлильный станок; вертикально-сверлильный станок; сверлильно-фрезерный станок) купить;

гидравлические гильотинные ножницы, листогибочный гидравлический пресс купить;

многофункциональные станки (токарно-фрезерный станок, токарно-сверлильно-фрезерный станок, настольный токарно-фрезерный станок) купить;

гидравлический пресс (дорновой пресс) купить;

шлифовальный станок купить;

ленточнопильный станок купить;

деревообрабатывающий станок купить;

справочная информация по станкам

xn--80aezpj.net

Устройство токарного станка по металлу

Статистика утверждает, что 60% всех металлических изделий, деталей и автономных приспособлений, неминуемо проходят стадию обработки на токарных станках. Самый простой токарный станок способен выполнять массу операций на наружных и внутренних поверхностях металлических заготовок, превращая их в готовую деталь с высокой степенью точность. С основами устройства токарных станков по металлу мы сегодня вкратце познакомимся.

Содержание:

- Устройство токарного станка, 6 класс

- Архитектура токарно-винторезного станка по металлу

- Характеристики токарного станка

- Как выбрать токарный станок по металлу

Устройство токарного станка, 6 класс

Основы обработки металлов резанием при помощи механических станков, механическую обработку металлов, каждый изучал еще в школе, правда на минимальном уровне, но все же знаний хватало для того, чтобы производить элементарные операции на простейших токарно-винторезных станках. Устройство токарного станка по металлу — не география, технологические аспекты постоянно совершенствуются, год от года растут требования к станкам и возможности агрегатов.

Поэтому эти знания очень быстро устаревают. К примеру, токарно-револьверный станок с ЧПУ еще лет 20-30 назад был неизведанным механизмом, пришедшим из секретных лабораторий. Сегодня же практически каждый желающий может установит у себя дома любой токарно-винторезный станок самых разных размеров и самых разных конфигураций. Тем не менее, основные узлы и агрегаты остались неизменными, в чем мы сегодня убедимся.

Архитектура токарно-винторезного станка по металлу

Несмотря на то, что первые токарные станки, которые появились в конце 18 века, это были вполне самодостаточные устройства, которые позволяли и обрабатывать металлы на довольно высоком технологическом уровне, нарезать резьбу и выполнять более сложную работу. Первый из них появился в 1794 году и это уже было устройство, практически идентичное тем простым токарно-винторезным станкам, которыми мы пользуемся сегодня.

Основными узлами и элементами токарного станка металлу были и остаются:

- Станина. Основа любого металлорежущего и деревообрабатывающего оборудования. От того, насколько прочная и насколько точно изготовлена станина, зависит качество детали и функциональность устройства. Станина токарного станка должна быть максимально тяжелой, чтобы предотвращать вибрации, смещения, искривления траектории движения режущего инструмента. Масса станины должна быть такой, чтобы поглотить любые вибрации, возникающие по ходу работы на устройстве, а ее конструкция — максимально жесткой, прочной и долговечной.

- Шпиндельная бабка передняя. Основное предназначения шпиндельной бабки — фиксация и обеспечение вращения обрабатываемой детали. Тем не менее, многие станки сконструированы таким образом, что шпиндельная бабка может соединять в себе и коробку передач токарного станка, и устройство подачи обрабатывающей головки или суппорта. Как правило, передняя бабка выполнена в мощном корпусе, который жестко крепится к станине.

- Задняя бабка. Это устройство обеспечивает крепление вращающейся детали соосно шпинделю и должно удерживать деталь в заданных координатах, а при необходимости осуществлять подачу дополнительного оборудования, в зависимости от модификации и типа станка.

- Суппорт. Это один из самых главных узлов токарного станка, независимо от его предназначения и характеристик. Суппорт выполняет важнейшую функцию — он прочно удерживает и подает режущий инструмент в направлении обрабатываемой детали. Суппорт может быть полностью управляемый автоматикой, а может быть ручным. В зависимости от технического решения суппорта, функции токарного станка могут быть совершенно разными. Суппорт может подавать режущий инструмент в нескольких плоскостях сразу, что делает его незаменимым в изготовлении самых сложных деталей.

Вкратце, так выглядит архитектурная схема токарно-винторезного станка по металлу.

Характеристики токарного станка

Основные характеристики токарного станка по металлу должны обеспечить максимально возможное количество функций по обработке металла, при этом станок должен обрабатывать деталь самых разных размеров. В основном, станок по обработке металлов характеризуют такие показатели:

- диаметр обрабатываемой детали;

- длина обрабатываемой детали, обозначающаяся расстоянием между центрами задней и передней бабки;

- максимально возможный диаметр обработки детали, а этот показатель зависит от конструкции суппорта.

Как выбрать токарный станок по металлу

Функциональность металлорежущего оборудования практически ничем не ограничена. При необходимости можно купить и токарно-фрезерный станок, и токарно-револьверный с устройством копировальным и программным управлением. Все зависит от потребности а конкретных деталях и и классе их точности.

Как правило, для домашнего использования покупают или собирают своими руками несложные токарные станки, позволяющие выполнять простейшие, но необходимые операции — проточку валов, изготовление шкивов и конусов, изготовление фасонных деталей, сверление и элементарные фрезеровочные работы. Каждый станок подбирается максимально под потребности, тогда он будет работать в оптимальном нагрузочном режиме и прослужит долго и надежно.

Читайте также Твердотельное реле – принцип работы, Электрорубанки, рейтинг по качеству

Читайте также:

nashprorab.com

Устройство токарного станка по металлу: токарно-винторезные, торцовочный

Токарный станок

Токарный станокПо статистике около 60% всех изделий из металла проходит обработку на токарных станках. Даже простой аппарат способен выполнять массу операций по обработке внутренних и наружных элементов металлической заготовки, превращая их в готовую к использованию деталь.

Устройство токарного станка

Первые токарные аппараты появились в конце XVIII века. Эти устройства позволяли достаточно быстро и качественно обрабатывать металл. В 1794 году появился первый аппарат, схема устройства которого сохранилась в неизменном виде до сегодня.

Схема расположения элементов токарного станка

Схема расположения элементов токарного станкаПеред рассмотрением конструктивных особенностей токарных станков необходимо отметить, что технология их функционирования постоянно меняется, поэтому токарно-революционный аппарат с ЧПУ всего 20 лет назад считался эталоном станка по обработке металлов. Тем не менее, устройство токарного станка по металлу остается неизменным.

Основные элементы токарного станка по металлу:

- Станина — базовый элемент, который является основанием для режущих деталей станка. Качество обработки металлической заготовки напрямую зависит от прочности станины и материала, из которого она изготовлена. Станины из титана или нержавеющей стали считаются самыми надежными. Вторым

Наименование элементов токарного станка

Наименование элементов токарного станкапо важности параметром станины является ее вес, она должна обладать достаточной массой, чтобы предотвращать вибрацию, искривления траектории и смещения обрабатываемой детали;

- Передняя шпиндельная бабка обеспечивает фиксацию обрабатываемой металлической детали. В современных станках шпиндельная бабка отвечает не только за фиксацию, в ней еще и располагается коробка передач токарного станка.

Описание элементов токарного станка

Описание элементов токарного станкаПередняя бабка изготавливается из высокопрочных и долговечных материалов;

- Задняя бабка в зависимости от модели устройства отвечает за удержание обрабатываемой детали в неподвижном состоянии; либо за подачу дополнительного оборудования;

- Суппорт – важнейшая часть токарного станка. Эта деталь отвечает за фиксацию режущего элемента. Современные суппорты бывают двух видов: ручные и автоматические. Несложно догадаться, что возможности станка зависят от типа суппорта, поэтому ручные модели часто не обладают большим набором функций. Тем не менее, даже самый простой суппорт способен обеспечить подачу режущей части станка в нескольких плоскостях, что позволяет проводить сложные операции обработки металла;

Устройство универсального токарно винторезного станка

Конструктивные особенности токарно-винторезных станков

Станки этого класса используются для обработки деталей в форме диска, втулок и валов. Эти устройства производят внутреннее точение цилиндрических, торцевых, фасонных поверхностей. Кроме этого, они способны производить отрезку, сверление и зенкерование металлических деталей. Классический набор функций токарно-винторезных станков дополняется нарезанием всех видов внутренней и наружной резьбы, а также раскаткой поверхности металла. Сфера применения станков: частные мастерские и мелкосерийное производство.

Токарно-винторезный станок

Токарно-винторезный станокУстройство токарно-винторезного станка:

- Основание – это монолитная часть устройства, изготовленная из высокопрочных материалов: чугуна, нержавеющей или легированной стали. Основание станка выполняет две важных роли: обеспечивает фиксацию коробки передач и обрабатываемой детали; Устройство токарно-винторезного станка

- Станина является главным элементом, на котором располагаются основные узлы станка. Верхняя часть станины содержит направляющие механизмы, по которым перемещаются режущие элементы – суппорт и задняя бабка станка;

- Передняя бабка. Винторезные аппараты отличаются устройством передней бабки от классических моделей тем, что в этой части располагается шпиндель – деталь, передающая заготовке вращающийся момент. Кроме этого, на передней бабке присутствуют дополнительные удерживающие элементы: фланец, коническая шейка и отверстие. Названные детали отвечают за фиксацию и центрирование обрабатываемой детали;

- Гитара отвечает за настройку цепи передач. Настраивается она посредством смены зубчатых колес. Современные винторезные станки позволяют устанавливать метрический и модульный шаг резьбы. Гибкие настройки гитары позволяют перевести аппарат в ручное управление, что позволяет выполнять нестандартные виды резьбы;

Схема и описание токарно-винторезного станка

Схема и описание токарно-винторезного станка - Фартук отвечает за преобразование вращения винта в поступательное движение суппорта. В зависимости от типа конструкции, винторезные аппараты меняют перемещение ходового винта посредством гаек или зубчато-реечных передач. Суппорт – это режущая часть станка. Этот элемент состоит из каретки продольного перемещения, поперечных салазок и держателей;

- Резцовая каретка применяется для отделки конических поверхностей;

- Задняя бабка отвечает за удержание конца обрабатываемой детали. Задняя бабка состоит из неподвижных и вращающихся элементов, а также осевых элементов, с помощью которых производится обработка центральных частей заготовки. Винторезные станки так устроены, что задняя бабка перемещается только в ручном режиме;

Коробка подач токарного станка

Коробка подач токарного станка - Коробка передач отвечает за изменение скорости перемещения суппорта;

- Поперечные салазки перемещаются вручную. Современные винторезные станки оснащены совершенными поперечными салазками, с помощью которых они могут поворачиваться на 40 градусов, что позволяет обрабатывать конические поверхности с высокой точностью.

Устройство торцовочного станка

Торцовочный аппарат – простой инструмент с большим потенциалом, без которого в определенных ситуациях не обойтись. Универсальный распилочный инструмент позволяет очень быстро и эффективно производить ровные и точные срезы. У современных моделей даже есть функция среза под углом.

Торцовый станок

Торцовый станокТорцовочный аппарат состоит из монолитного основания, фрезеровальной плоскости, на которой устанавливается поворотная рама, режущего элемента (круга) и поворотного механизма, обеспечивающего подвижность станка в вертикальной плоскости. Пильный диск, двигатель и редуктор крепятся к верхней части устройства.

Мы описали «классическую» сборку торцовочного станка. Современные модели могут иметь некоторые нюансы, например, оснащаться защитным кожухом. Кожаная накладка на торцовочном станке предотвращает попадание металлической стружки внутрь устройства, а также на пильный диск.

Функциональный ряд

Перейдем к рассмотрению функций и видов. Торцовочный аппарат может быть профессиональным или любительским. Заметим, что набор функций профессиональных и любительских моделей отличается незначительно. Разница между моделями состоит в качестве материалов, из которых изготовлено устройство и уровень прочности отдельных элементов. В нашем случае это двигатель, пильный диск и редуктор.

Схема торцовочного станка

Схема торцовочного станкаЦентральной проблемой торцовочных станков является двигатель. Производители часто экономят на качественных материалах и устанавливают мощные двигатели без дополнительной системы охлаждения. Интенсивная эксплуатация станка проводит к быстрой поломке двигателя. Описанная проблема встречается преимущественно в любительских моделях.

Профессиональный инструмент отличается не только качеством обработки металлического изделия, но и длительным сроком службы, поэтому его используют преимущественно в промышленности. Дорогой торцовочный аппарат способен работать больше 8 часов в день без перерывов.

Поговорим о двигателях

Коллекторный двигатель

Коллекторный двигательНа торцевых устройствах устанавливаются коллекторные и асинхронные двигатели. Чем они отличаются? Коллекторный двигатель имеет высокий показатель крутящего момента, но уступает асинхронному двигателю в простоте обслуживания (замена щеток). Второй двигатель отличается долгим сроком службы и меньшим уровнем шума.

Двигатель приводит в движение режущий элемент. Крутящий момент диска обеспечивается двумя типами передачи – за счет ремней или зубьев. Каждый тип передачи имеет ряд достоинств и недостатков: например, зубчатая передача исключает возможность проскальзывания (холостого хода) во время запредельных нагрузок. Ремневой тип передачи крутящего момента меньше нагружает мотор и способствует его долголетию. Однако ремни часто рвутся в неподходящий момент, останавливая работу.

Асинхронный двигатель

Асинхронный двигательТорцовочный аппарат имеет большую ширину реза, который дополнительно ограничивается при работе под углом. Угол реза увеличивается за счет установки штанги вдоль линии реза.

Реклама партнеров

Видео: Устройство токарного станка

promtu.ru

разновидности, устройство, рекомендации по выбору

Как известно, работа с металлом требует определённых навыков и специального оборудования. Так, изготовление металлических изделий разной формы может производиться только на токарных станках по металлу. Однако перед эксплуатацией или починки в случае поломки, необходимо ознакомиться с устройством данного агрегата.Предназначение и разновидности токарных станков

Основная задача любого токарного станка — изготовление металлической детали необходимой формы. В этом специалисту помогают различные рычаги и крепления, расположенные на устройстве. Благодаря им, домашний мастер может без труда провести внутреннюю или наружную резьбу, изготовить сложные изделия или просто обработать заготовку.

Существует 2 разновидности токарных станков — это бытовые (домашние) и производственные изделия. Первый вариант представляет собой уменьшенную копию своего собрата с некоторыми ограничениями в функциональности. Вторая же разновидность устройств предназначена для работы с металлом на крупных предприятиях, где ежедневно изготавливается множество изделий различной формы.

Домашние устройства прежде всего отличаются габаритами. Но несмотря на ограниченную функциональность, их рабочий потенциал расположен на высоком уровне. Конечно, из-за своих размеров они могут работать только с небольшими заготовками, но в домашних условиях этого вполне достаточно.

Устройство токарного станка

В каждом изделии для работы с металлом имеется несколько важных деталей:- Станина.

- Передняя бабка.

- Задняя бабка.

- Шпиндель.

- Суппорт.

- Электросхема и электродвигатель.

Именно на них основывается работа токарного станка, поэтому данные компоненты следует рассмотреть более подробно.

Станина

Станину можно сравнить с материнской платой, что установлена в ПК. Именно на этот элемент тем или иным образом крепятся остальные детали. Поэтому станину можно смело называть базой токарного станка по металлу.

Форма данного элемента представляет собой своеобразный пролёт моста, который установлен на двух основаниях, соединяющихся между собой, и деталью с продольными стенками. Такая конструкция обеспечивает жёсткость установки и движение некоторых деталей при необходимости.

Устройство передней бабки

На левом конце станины имеется деталь, называющаяся передней бабкой. Данный элемент всегда имеет одну и ту же форму. Основная функция — придание заготовке вращение и удержание её во время работы. Соответственно, при необходимости скорость вращения должна регулироваться.

За это отвечает коробка скоростей, устанавливаемая на переднюю бабку. Благодаря рычагам, мастер может задать необходимую скорость оборотов шпиндельного узла. Узел подаёт сигнал на шпиндель, который вращается благодаря подшипникам.

Шпиндельный узел передней бабки — один из наиболее важных элементов. Низкое качество этой детали или выход из строя не дадут возможности обработать заготовку должным образом. Прямолинейность же и параллельность работы можно узнать по крайним направляющим станины.

Конструкция задней бабки

Компонент, именуемый задней бабкой, отвечает за фиксацию заготовок при их помещении в обработочный центр токарного станка. Также на неё можно закрепить различные инструменты и приспособления (свёрла, метчики, развёртки и т. д.). В отличие от передней бабки, задняя деталь может иметь несколько разновидностей. Например, на одних моделях имеется обычный, а на других — встроенный вращающийся центр.Если на заднюю бабку установлен обычный центр, то корпус монтируется на специальную плиту, которая, в свою очередь, устанавливается на направляющие. При этом в корпусе токарного станка по работе с металлом делается отверстие, по которому движутся пиноль и гайка.

Встроенные вращающиеся центры чаще всего устанавливаются на изделия с ускоренной обработкой металла. Из-за этого меняется форма и конструкция задней бабки токарного станка. Так, основные изменения будут в пиноли, где появится отверстие с подшипниками и коническими роликами. Именно в это отверстие будет установлен центр.

Осевое усилие при обработке металла берёт на себя упорный шарикоподшипник. Однако если втулка соединяется с пинолью специальным стопорящим приспособлением, вращения не будет. Это следует учитывать при выборе токарного станка по работе с металлом.

Описание шпинделя

Шпиндель — это резьбовой вал, имеющий отверстие в виде конуса. Важность данного элемента обосновывается тем, что многие компоненты токарного станка созданы именно для работы шпинделя. Отверстие в нём сделано для крепления различных инструментов, переднего центра и оправок.

Если данный элемент выходит из строя, обработка металла становится невозможной. Поэтому качество и исправность данного изделия — важный параметр для работы на токарном станке. Проверять наличие люфтов или лёгкой слабины необходимо постоянно.

Устройство суппорта

Эта деталь обеспечивает движение резцедержателя. При этом перемещение относительно оси может быть:

- Продольным.

- Поперечным.

- Наклонным.

Движение обеспечивается благодаря т. н. салазкам, которые устанавливаются на станину. Резцовые же головки фиксируются сверху суппорта.

Электросхема и электродвигатель

Работа всего устройства возложена на электрические компоненты, установленные в корпусе токарного станка. Как известно, электросхемы нужны для подключения, подачи и регулирования тока на определённые детали. В токарном же станке электрическая схема обычно работает от двигателя, имеющего короткозамкнутый ротор.Электродвигатель приводит в движение все компоненты агрегата. Определённые разновидности могут иметь несколько скоростей и, соответственно, регулировку оборотов. Благодаря этому можно более эффективно работать с металлом.

Рекомендации по выбору

Токарный станок — вещь недешёвая. Поэтому перед приобретением в первую очередь необходимо чётко обозначить бюджет и требуемую функциональность. Исходя из этого можно приступать к выбору модели.

Сразу стоит отметить, что не рекомендуется брать устройства для бытового пользования, которые уже были в употреблении. Однако если бюджет сильно ограничен, можно рискнуть. Главное, перед покупкой необходимо как следует протестировать устройство.

Итак, при выборе следует акцентировать внимание на следующих моментах:

- Тип токарного станка. В большинстве случаев вполне достаточно бытового (домашнего) типа. Однако если обработка заготовок будет проводиться ежедневно и в больших объёмах, рекомендуется обратить внимание на промышленные модели.

- Питающее напряжение. Наилучший вариант — приобретать изделия, работающие не от трёхфазной сети.

- Мощность. Для работы в домашних условиях вполне хватит станка с мощность в 1 кВт.

- Габариты. Громоздкое и тяжёлое оборудование наверняка придётся размещать на специальном укреплённом столе. Поэтому чем эргономичнее устройство — тем лучше. Конечно, не в ущерб функциональности.

- Максимальный диаметр обработки. От данного параметра зависят общие возможности по обработке заготовок.

- Дополнительные приспособления, расширяющие функциональность токарного станка.

- Наличие автоматического движения суппорта. Мастера токарного дела очень рекомендуют приобретать модели, где имеется автоматическое перемещение этого элемента.

- Количество рычагов и маркировка. Как правило, чем больше этих элементов — тем лучше. Однако также рекомендуется акцентировать внимание на наличие градиентной шкалы у рычагов, чтобы была возможность регулировки.

Стоит сказать, что среди подобных изделий лидирует отечественный станок «Корвет». Данная модель достаточно давно завоевала популярность и уверенно удерживает первое место по соотношению цена — качество.

Несколько советов по обслуживанию

Чем чаще использовать устройство, тем больше оно изнашивается. Продлить срок службы компонентов помогут несколько простых советов:

- Перед работой рекомендуется отрегулировать оборудование.

- После каждого использования следует продувать станок сжатым воздухом.

- Нелишним будет в свободное время чистить его от грязи.

- Все подвижные части необходимо постоянно смазывать. Для этой цели отлично подойдёт машинное масло.

- При деформации какого-либо компонента следует как можно скорее его заменить.

- Если станок не используется долгое время, не нужно забывать про него. Для поддержания работоспособности рекомендуется его включать время от времени.

Токарные станки обладают довольно сложной конструкцией. Особенно в этом плане выделяются массивные промышленные изделия. Тем не менее хотя бы приблизительно понять назначение тех или иных компонентов вполне возможно.

Как и в других случаях, знание устройства станков по работе с металлом, поможет понять его особенности. Кроме того, этот навык будет очень полезен при ремонте или обслуживании агрегата.

Оцените статью: Поделитесь с друзьями!stanok.guru