Копировально фрезерный станок по дереву своими руками: Копировально-фрезерный станок своими руками: устройство, изготовление

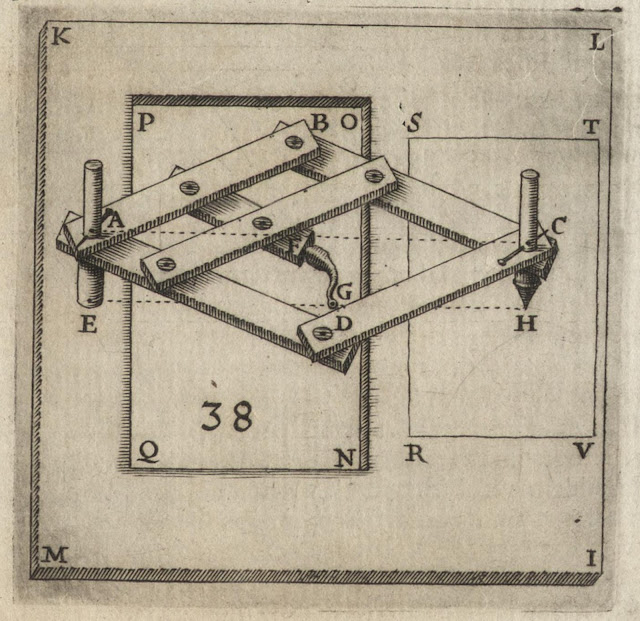

Фрезерно копировальный станок по дереву своими руками :: SYL.ru

Фрезерно-копировальный станок по дереву предназначен для того, чтобы создавать различные изделия, форма которых практически не отличается от заданного образца. Суть использования этих агрегатов в том, что они позволяют создавать выбранные элементы большими тиражами, при этом обеспечивая большую скорость обработки.

Особенности применения агрегата

Операция фрезерования – это одна из наиболее распространенных опций, которая используется при обработке материала. Копировально-фрезерный станок по дереву может выполнять такие функции, как черновая, получистовая или же чистовая обработка фасонной и простой поверхности заготовок.

Данная операция характеризуется тем, что она обладает очень высокой производительностью. Благодаря этому этот агрегат позволяет получать детали с правильной геометрической формой.

Способы фрезеровки

Для того, чтобы осуществить данный процесс, можно использовать один из двух существующих методов:

- Первый способ – это процедура встречного фрезерования.

При использовании этого метода подача элемента противоположна движению фрезы.

При использовании этого метода подача элемента противоположна движению фрезы. - Второй способ – это попутное фрезерование, суть которого в том, что деталь и фреза движутся в одном направлении.

В качестве материала для изготовления фрезы в настоящее время используются такие материалы, как минералокерамика, синтетические, сверхтвердые. Однако стоит сказать, что использование таких качественных веществ для изготовления фрезы, может заменить процедуру шлифовки. Но это не слишком актуально для фрезерно-копировального станка по дереву, так как материал изначально довольно мягкий.

Также стоит отметить, что имеется два вида таких станков:

- Первая группа – это агрегаты общего назначения.

- Вторая категория – это специализированные устройства.

Копировально-фрезерное оборудование относится именно ко второй категории машин.

Общее описание копировально-фрезерного устройства

Фрезерно-копировальный станок по дереву используется для того, чтобы выполнять работы копировального типа по объему, а также на плоскости. Кроме этого, устройство применяется и для работ с применением объемных моделей. Для выполнения таких операций используются и соответствующие копиры.

Кроме этого, устройство применяется и для работ с применением объемных моделей. Для выполнения таких операций используются и соответствующие копиры.

Применять этот агрегат можно также для выполнения операции по гравировке, нанесению узоров, орнаментов или разных надписей. Наибольшим преимуществом фрезерно-копировального станка по дереву является то, что при своем довольно простом устройстве он способен выполнять большое количество разнообразных сложных операций.

Суть работы

Надо отметить, что возможность работы устройства с различными материалами зависит от сплава, из которого изготовлена фреза. Проводить операции можно не только по дереву, но и по стали, чугуну, цветным металлам. Для этого необходимо использовать твердый сплав в качестве материала для фрезы, а также обеспечить большое количество оборотов в минуту. Использовать такого рода агрегаты можно как для крупносерийного производства, так и для изготовления мелких партий.

К примеру, на подобных устройствах можно производить такие вещи, как гребневые винты судов, турбореактивные двигатели, паровые турбины, различные формы, пресс-формы, а также заготовки из дерева.

Стоит отметить, что выпускаются модели копировально-фрезерного станка с ЧПУ по дереву. Предназначение такого рода устройств состоит в выполнении операции фрезерования криволинейных деталей. Для выполнения такой задачи эти машины используют метод копирования по шаблону. Применение данного способа помогает исключить человеческий фактор. Это очень важно, так как человек не способен создать две идеально одинаковые вещи, в отличие от машины. В результате механизации процесса, то есть использования станков, появилась возможность конвейерного производства разнообразных деталей и элементов с криволинейной формой и абсолютно одинаковыми размерами.

Станок своими руками

На сегодняшний день есть возможность приобрести такое устройство на рынке. Однако не исключается и вероятность создания самодельного фрезерно-копировального станка по дереву.

Так как конструкций этого оборудования существует довольно много, то представлена будет его типовая, наиболее распространенная форма.

Составные элементы такого агрегата следующие:

- рабочая поверхность;

- несущая рама или станина;

- фрезерная головка.

Важно, чтобы рабочая поверхность оборудования имела возможность регулирования по высоте, а фрезерная головка оборудовалась электроприводом. Кроме этого, к ней должен быть подключен двухступенчатый механизм, задача которого, заключается в обеспечении двух разных скоростных ступеней работы фрезерной головки.

Довольно частым недостатком самодельных устройств является то, что они не способны создать точную копию изделия. Причины этому чаще всего дрожание, вибрации, а также смена направления фрезы. Избежать всех изъянов не получится, а потому, чтобы свести к минимуму их наличие, эксперты рекомендуют создавать узконаправленную модель оборудования, а не стараться сделать ее универсальной.

Рекомендации по созданию станка

При изготовлении копировально-фрезерного станка по дереву своими руками, необходимо создавать чертеж и конструировать все детали таким образом, чтобы в будущем было удобно работать с заготовками выбранного размера. К примеру, есть два вида работ – это фрезеровка длинных заготовок или гравирование. Эти две операции требуют, чтобы способ крепления заготовки, как и рабочей поверхности, был абсолютно разным.

К примеру, есть два вида работ – это фрезеровка длинных заготовок или гравирование. Эти две операции требуют, чтобы способ крепления заготовки, как и рабочей поверхности, был абсолютно разным.

Это не единственная причина, по которой нужно заранее все продумать. Второе, с чем придется столкнуться всем, кто создает станок своими силами, – это выбор электрического двигателя. В зависимости от плотности материала, с которым нужно будет работать, необходимо выбрать и мощность этого изделия. Если говорить о работе с древесиной, то чаще всего хватает мотора с мощность от 150 до 220 Вт.

Еще одна особенность, которая должна быть соблюдена, – это наиболее прочное крепление копировального щупа и устройства, которое держит фрезу. Эти две небольшие детали очень важны, так как именно от этого будет зависеть точность, с которой станок сможет воспроизвести модель по образцу.

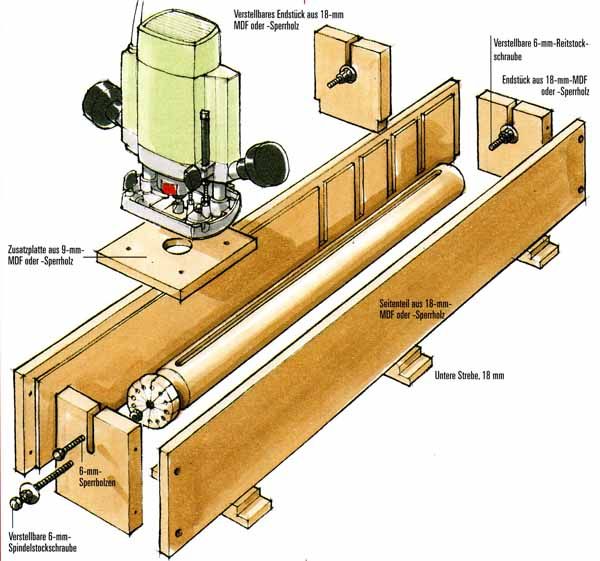

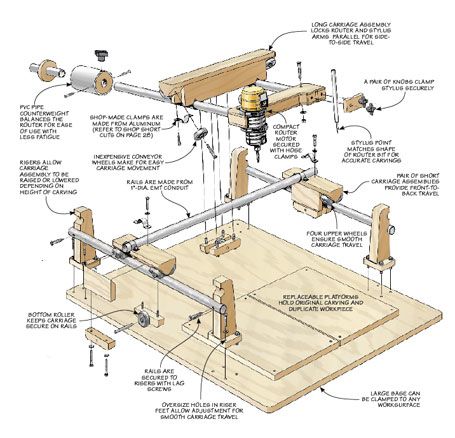

Фрезерно-копировальный станок по дереву «Дупликарвер»

Предназначение этого оборудования заключается в выполнении таких операций, как резьба по дереву, копирование скульптур и плоских рельефных предметов. Основным преимуществом именного этого устройство является то, что он обладает наилучшим соотношением цена-качество. А его характеристики подходят как для выполнения профессиональных работ, так и для начинающих.

Основным преимуществом именного этого устройство является то, что он обладает наилучшим соотношением цена-качество. А его характеристики подходят как для выполнения профессиональных работ, так и для начинающих.

Эти устройства могут выполнять резьбу по дереву двумя способами:

- Объемная или же скульптурная резьба. Данная операция является основной для этого станка. Она позволяет создавать точные копии моделей из древесных материалов.

- Плоскорельефная резьба. К этому типу работ можно отнести резьбу по дверным филенкам, панно или любым другим заготовкам, имеющим малую глубину изображения.

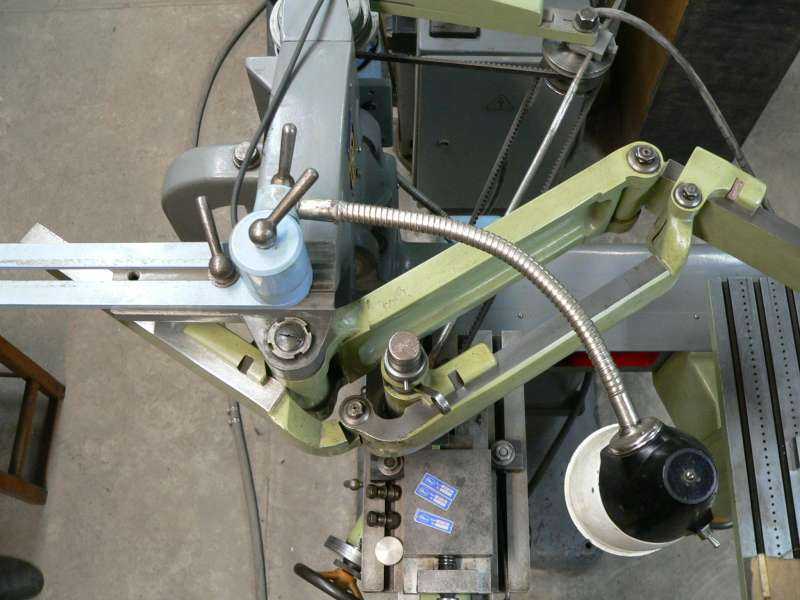

Фрезерно-токарный копировальный станок по дереву

Предназначение этого типа станка – обработка деревянных изделий, вытачивание профилей и декоративных заготовок. Отличительная черта такого рода оборудования – наличие сразу двух резцов. Один из них монтируется на люнете, и предназначается для обработки круглых древесных заготовок. Этот резец способен снимать до 10 мм материала за один проход детали. Настройки для этого элемента задаются на специальном устройстве.

Настройки для этого элемента задаются на специальном устройстве.

Второй же резец монтируется в копировальной каретке, а его основное предназначение – вытачивание заготовок по образцу. Для того чтобы обеспечить комфортную работу с длинными элементами, у агрегата имеется люнет, который можно прикрепить к направляющей штанге. Используется он в качестве основной опоры, чтобы не дать длинной заготовке прогнуться. Также имеется возможность установки такой детали, как планшайба. Это позволяет обрабатывать детали с большим количеством граней.

Копировально-фрезерные станки по дереву своими руками

Копировально-фрезерный станок «Дупликарвер» используется для копирования скульптур и плоскорельефных изделий, а также резьбы по дереву. На сегодняшний день аналогов такой техники на российском рынке нет. Оборудование получило признание среди специалистов и начинающих мастеров. Данное устройство соответствует требованиям технического регламента.

В продаже можно встретить три разновидности станков:

- «Дупликарвер-1»;

- «Дупликарвер-2»;

- «Дупликарвер-3».

С их помощью можно осуществлять не только скультурную и объемную резьбу, но и плоскорельефные работы. Это могут быть панно, а также филенки небольшой глубины. Размеры изделий определяются шириной, а их длина может быть любой. «Дупликарвер-3» сохранил все характеристики «Дупликарвер-2» и обрел новые. С его помощью можно осуществлять длинномерную объемную резьбу.

В роли рабочего инструмента устройства выступает высококачественный фрезер, который изготавливается в Германии. Станок работает точно и максимально надежно, а овладеть приемами работы на нём можно достаточно быстро. Если такое оборудование вам не по карману, то копировально-фрезерные станки по дереву можно изготовить и самостоятельно. Для этого нет необходимости докупать какие-то сложные запчасти.

Когда изготавливаются копировально-фрезерные станки по дереву, первоначально мастера разбираются с разновидностями подобного оборудования, оно может быть

- настольным или ручным;

- автоматическим;

- стационарным.

В первом случае заготовка фиксируется механически, на этих устройствах обычно рассверливаются отверстия разной формы, однако на параметры влияет шаблон. Стационарное автоматическое оборудование фиксирует заготовки с помощью пневматических прижимов, работать на нем можно с алюминием.

Подготавливая чертежи фрезерно-копировального станка перед его изготовлением, вы должны разобраться еще и с тем, что бывает стационарное автоматическое оборудование с пневматическими прижимами, которые дополнены трехшпиндельными головками.

Рекомендации по изготовлению станка

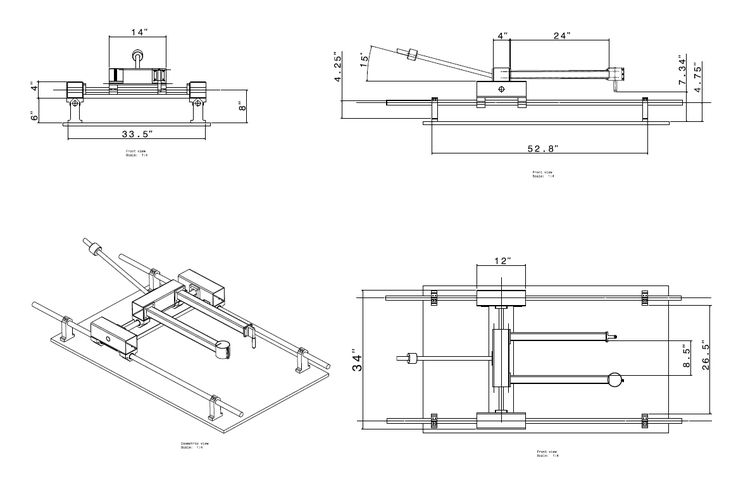

Самодельное оборудование может быть создано по чертежу. В итоге удастся получить устройство, которое выполняет свои задачи, как и заводская техника. Копир будет состоять из таких узлов, как:

- рабочая поверхность;

- устройство для установки фрезера;

- несущая рама.

Когда изготавливаются копировально-фрезерные станки по дереву, они имеют фрезерную головку, ее следует дополнить передаточным механизмом и электрическим мотором, только так можно добиться получения нескольких скоростей. В результате использования такого агрегата удается выполнить деталь, которая может иметь некоторое количество изъянов.

В результате использования такого агрегата удается выполнить деталь, которая может иметь некоторое количество изъянов.

Они могут возникнуть в процессе смены направления фрезы, вибрации и дрожания конструкции. Несоответствие может появиться и по причине искривления детали, эта проблема возникает при внутреннем напряжении. Исключить недочеты можно, изготовив станок для выполнения деталей определённого типа.

Особенности создания копира

Если вы решили выполнить копировально-фрезерный станок своими руками, то его следует оптимизировать для обработки конкретных деталей. Важным фактором, который следует учитывать при самостоятельном изготовлении станка, является общий вес. Сюда следует отнести ещё и размеры конструкции.

Она должна быть более массивной, если вы планируете обрабатывать большие по размеру изделия. Это позволяет оборудованию снижать вибрации, возникающие при работе фрезы. Со значительным запасом мощности следует изготавливать направляющие оси, только тогда они не будут прогибаться при повышенных нагрузках.

Рекомендации по изготовлению

Когда изготавливается копировально-фрезерный станок своими руками, важно разобраться с его конструктивными особенностями. В системе будет рабочий стол, фрезерная головка и несущая рама. Рабочую поверхность можно будет регулировать по высоте, тогда как фрезерную головку необходимо дополнить передаточным двухступенчатым механизмом, обеспечивающим две скорости вала.

Изготовление пантографа

Копировально-фрезерные станки по дереву имеют в качестве основного узла пантограф, который можно изготовить из дерева. Однако следует быть готовым к тому, что высокой точности добиться в данном случае не удастся, ведь соединение деревянных заготовок осуществляется с помощью петель.

Если использовать для фиксации петли, то между ними будет образовываться люфт. Для изготовления чертежного пантографа иногда используется и металл, с его помощью можно будет создавать копии в разных масштабах, однако применять его можно лишь для создания объемных копий.

Методика проведения работ

Связать системы слежения и рабочий орган между собой можно пневматическими, гидравлическими или механическими элементами, которые требуются для формирования усилия от копира на рабочий орган. В качестве шаблона может выступить плоская контурная или пространственная модель. Можно использовать контурные чертежи, деталь-эталон, а вот элементом для считывания размеров и формы станет копировальный ролик или палец, фотоэлементы или щуп.

Для шаблона можно использовать древесину, пластик или металл. Расположить этот узел необходимо на вращающемся рабочем столе оборудования. Когда изготавливаются фрезерно-копировальные станки с ЧПУ, они должны иметь рабочий орган, который начинает двигаться благодаря соленоиду, золотниковому клапану или электромагнитной муфте. В усилительных устройствах располагаются реле, они могут быть гидравлическими, электромагнитными или электрооптическими.

Особенности изготовления копировально-фрезерного токарного оборудования

Копировальный фрезерно-токарный станок будет работать, обеспечивая качество, зависящее от скорости перемещения следящего устройства. Исполнительная цепь будет иметь основной элемент в виде гидравлического цилиндра или электрического двигателя. Направляющий палец будет составлять конструкцию пантографа. На одной рейке необходимо расположить направляющий палец и шпиндель.

Исполнительная цепь будет иметь основной элемент в виде гидравлического цилиндра или электрического двигателя. Направляющий палец будет составлять конструкцию пантографа. На одной рейке необходимо расположить направляющий палец и шпиндель.

Рейка должна иметь плечи, от соотношения которых будет зависеть масштаб копирования. Копировальный фрезерно-токарный станок будет иметь палец, который станет перемещаться по контуру шаблонов. Он будет отвечать за движение рейки, которая свободно вращается на оси. На другой стороне рейки шпиндель будет совершать идентичные движения при обработке деталей. На таких станках описываемое устройство не будет лишним, а его наличие увеличит функциональность.

Заключение

Копировально-фрезерные станки обрели сегодня большую популярность среди потребителей по той причине, что в быту и на производстве довольно часто возникает необходимость создания копий или повторения изделий. Для этого сегодня применяются устройства, которые обеспечивают высокую производительность и точность, чего нельзя добиться ручным способом.

описание как сделать самому. Особенности самостоятельного создания копировального аппарата

Очень часто возникает необходимость сделать точную копию определенной детали из различных материалов. В производственных условиях для этого используется специальный копировальный станок по дереву и металлу. Приспособление такого типа очень легко сделать своими руками из простых материалов. Преимуществом такого копировально-фрезерного станка является его высокая производительность. Если сделать все правильно за короткий промежуток времени, можно получить много качественных деталей, которые ничем не будут отличаться от оригинального образца.

Общее описание оборудования

Назначение копировально-фрезерных станков по дереву — обработка различных деталей как в объеме, так и в плоскости. Их принцип работы чем-то похож на агрегаты с . Если обрабатываются образцы древесины, то с помощью фрезеровки на станках данного типа можно добиться следующего:

- воспроизвести любой орнамент;

- нанести нужную надпись на поверхность заготовки;

- получают сложные объемные заготовки с множеством мелких деталей, которые расположены в разных плоскостях.

Фрезерно-копировальный агрегат, работающий с деревянными деталями, чаще всего используемый для производства мебели. Он помогает создать все необходимые элементы декора, чего сложно добиться другим способом.

Особенности агрегата

Станок фрезерный для работ по металлу или дереву по следующим правилам:

- Фреза выполняет роль режущего элемента в оборудовании данного типа. Создает нужный контур или объемные элементы в соответствии с поставленной программной задачей;

- имеется еще один соединительный элемент между режущим элементом и следящим устройством. Это система подачи и управления, которая может быть механической (используется в простейших машинах, обрабатывающих дерево), гидравлической или пневматической;

- в качестве копира в основном используется специально созданный шаблон, контурный чертеж или уже готовая деталь. Копировально-фрезерным станкам с ЧПУ такие образцы не нужны, поэтому они считаются универсальными.

Эти блоки работают благодаря числовым командам, которые задаются пользователем через специальный интерфейс. 9В качестве шаблона могут выступать заготовки 0012

Эти блоки работают благодаря числовым командам, которые задаются пользователем через специальный интерфейс. 9В качестве шаблона могут выступать заготовки 0012 - из любых материалов — дерева, металла, пластика и т.д.

Версии фрезерных станков с функцией копирования

Копировальные установки могут иметь разные приводы. По этому признаку данное оборудование подразделяется:

- единиц где есть пантограф. Позволяет копировать в нужном масштабе. Оборудование, на котором установлен пантограф, может обеспечивать обработку деталей в нескольких направлениях. В состав этого узла также входит ось вращения. Пантограф обеспечивает необходимый масштаб обработки за счет определенного соотношения расстояний между этими элементами;

- копировальные аппараты, которые оснащены рабочим механизмом, закрепленным на поворотной направляющей;

- устройства с одним или несколькими шпинделями, имеющие поворотные столы различных размеров и форм; Агрегаты

- с различной схемой питания — механическая, гидравлическая, электрическая;

- Установки фотокопировального типа.

В зависимости от степени автоматизации всех операций и способа фиксации данное оборудование может быть:

- настольным, где заготовка фиксируется механически;

- стационарные, где фиксация деталей осуществляется с помощью пневматических зажимов;

- стационарный с трехшпиндельной головкой.

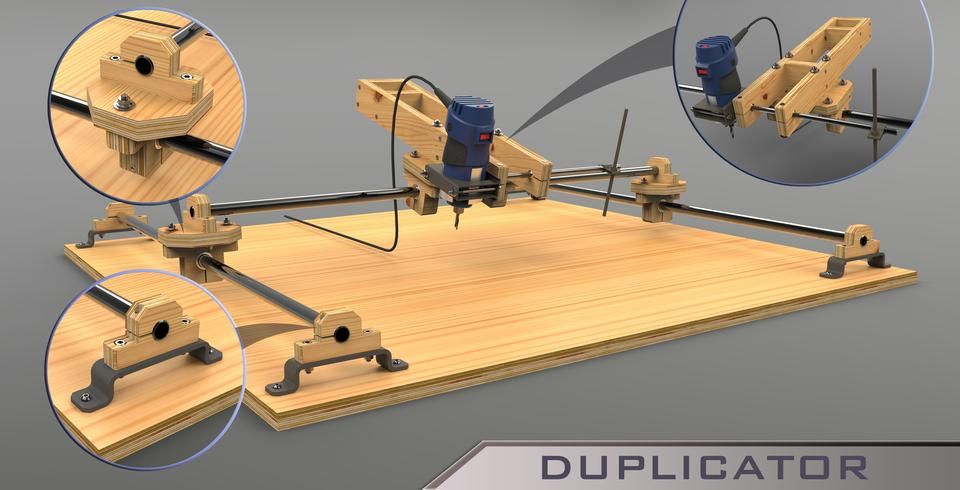

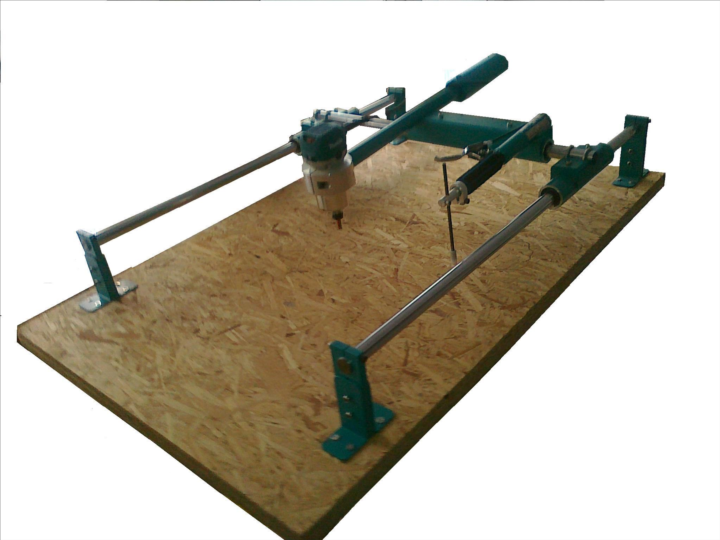

Копировальный станок для фрезера своими руками

Самодельная конструкция станка

Фрезерный станок по дереву своими руками будет состоять из следующих конструктивных элементов:

- рабочая поверхность, подходящая по размеру; несущий каркас

- , который обеспечит долговечность агрегата в процессе эксплуатации; Сборка

- необходима для установки фрез.

При изготовлении данной самоделки необходимо учитывать, что используемая фрезерная головка должна быть оснащена передаточным механизмом, который должен иметь электродвигатель. Это обеспечит агрегату несколько режимов работы на разных скоростях.

Самодельный копировальный станок не отличается точностью управления, что приводит к снижению качества изготавливаемых с его помощью деталей. Все недостатки особенно ярко проявляются при смене направления фрезы или при активной работе агрегата, сопровождающейся вибрацией во всей плоскости конструкции. Устранить эти дефекты практически невозможно. Поэтому рекомендуется создавать узкопрофильные агрегаты, которые направлены на обработку только некоторых деталей.

Также при изготовлении самодельного копировального аппарата следует обращать внимание на вес и габариты обрабатываемых деталей. Чем они больше, тем массивнее должен быть несущий каркас оборудования. Это позволит вам поглотить все возникающие вибрации и обеспечит достаточный запас прочности, что сделает вашу машинку своими руками прочной и надежной.

Чтобы обработка деталей из дерева была качественной, следует позаботиться о достаточной мощности двигателя. Если она будет 150-220 Вт, то обеспечить необходимую скорость вращения фрезы не составит труда.

Также следует помнить, что узел, соединяющий резак с копировальным стилусом, должен быть прочным и надежным. Очень важно, чтобы их плоскость и поверхность рабочего стола полностью совпадали. В результате созданная конструкция жестко закреплена на несущем каркасе. Также он должен свободно перемещаться по рабочей поверхности во всех необходимых направлениях.

Используя такие насадки, очень легко создать копировальный аппарат своими руками. Но не следует забывать, что область его применения ограничена. Если требуется обработка деталей разного типа и размера, лучше приобрести универсальное оборудование, которое изготавливается на заводе.

Видео: Копировальный аппарат своими руками

Станок копировально-фрезерный применяется для создания копий изделий из дерева или другого материала определенной формы. Такие станки используются на крупных и мелких промышленных предприятиях, а также в домашних условиях для создания различных деталей. Далее мы опишем принцип работы такой машины и дадим рекомендации, как сделать ее своими руками.

1

Оборудование фрезерное с копировальным станком применяется для механической обработки различных плоскостей. С помощью качественного станка можно воспроизводить копии объемных фигур, гравировать, делать узоры, рисунки. Главной его особенностью является простота конструкции, при этом он может использоваться для достаточно сложных списочных работ.

Копировально-фрезерный станок

Такое оборудование имеет простой принцип работы. К рабочей плоскости подключается специальный копирующий зонд. Далее он механически создает контуры по шаблону или детали. К рабочей плоскости крепится резец по дереву или металлу в зависимости от назначения станка, который повторяет движения копировального щупа. В дополнение к этим деталям станок в стандартной комплектации также оснащен системой зажима фрезы или фрезерным узлом, электродвигателем и системой направляющих. Обычно оборудование для простых работ по дереву или пластику состоит из трех основных элементов:

- рабочая поверхность с несущим элементом и рамой;

- Фрезер или фрезерный станок с зажимным механизмом;

- копировальная установка (пантограф) и копировальный зонд.

В зависимости от типа копировально-фрезерного станка может работать в двух или трех измерениях. Для создания простого шаблона в двух измерениях достаточно стандартного варианта с прижимным профилем, но для изготовления и растачивания объемных отверстий станок должен быть оснащен пневматическим прижимным узлом, дрелью и дрелью или другим сверлильным агрегатом. В зависимости от комплектации и возможностей может работать не только с деревом, но и с пластиком, чугуном и другими цветными металлами. Для этого станок оснащается мощными и прочными фрезами для различных материалов, а для определенных форм совершенствуется копировальная техника.

Самодельные станкичасто используются в домашнем хозяйстве для сверления отверстий под ключ, изготовления рамок или создания канавок в деревянных или металлических деталях.

2

На сегодняшний день имеется большое количество копировально-фрезерного оборудования различных конструкций с определенными особенностями работы. Их стоимость, как правило, довольно высока, поэтому многие любители изготавливают такие устройства своими руками. Самодельный вариант, конечно, будет отличаться от промышленных аналогов, однако при соблюдении определенных условий отлично справится со своими функциями.

Их стоимость, как правило, довольно высока, поэтому многие любители изготавливают такие устройства своими руками. Самодельный вариант, конечно, будет отличаться от промышленных аналогов, однако при соблюдении определенных условий отлично справится со своими функциями.

Копировально-фрезерный станок самодельный

Стандартная схема самодельного станка состоит из рабочей поверхности, опорной конструкции и фрезерной головки, которая снабжена электродвигателем с приводом, позволяющим головке работать на двух скоростях. Таким образом, для того, чтобы выполнить монтаж своими руками, вам потребуется набор определенного оборудования и инструментов, а именно:

- основная рама из дерева или металла;

- древесная фанера или панель, бруски, доски и планки;

- крепежные изделия в виде болтов, гаек, винтов или гвоздей; фрезерный агрегат

- ;

- набор ключей, пил или ножовки по металлу для работы с деталями; направляющая система

- и металлические трубы;

- электродвигатель с приводом или ручным приводом;

- дрели и сверлильный станок (для более сложных вариантов).

Вместо деревянного или металлического каркаса в качестве основы можно использовать готовый фрезерный станок, но закрепить на нем копировальное устройство гораздо сложнее, чем изготовить станок с нуля. В этом случае придется почти полностью переделывать фрезерный станок, а это потребует больше времени и дополнительного оборудования.

3

Основой для изготовления станка своими руками будет ручной. Закрепите его на толстой фанерной опоре (толщиной не менее 12 мм). В опоре также сделано несколько отверстий для крепежа и фрезеродержателя. Дополнительно следует соорудить каркас и сделать несколько брусков, которые устанавливаются по краям опоры, они будут удерживать устройство во время работы.

Производство фрезерного агрегата

В качестве направляющей используем металлическую трубу среднего диаметра. Устанавливаем на трубу каретку со вставленным в нее фрезером. К каретке прикрепляем брусок, играющий роль копирующего щупа, после чего необходимо закрепить горизонтальный брусок, на котором крепится основной шаблон. Сделанный по такому принципу станок можно использовать для обработки и создания копий из простых бытовых изделий, например, дверных ручек, замков, мебельных ножек. Фрезерный агрегат с двигателем вставлен в каретку и подключен к источнику питания. На опоре закрепляется шаблон, по нему перемещается копирующий щуп.

Сделанный по такому принципу станок можно использовать для обработки и создания копий из простых бытовых изделий, например, дверных ручек, замков, мебельных ножек. Фрезерный агрегат с двигателем вставлен в каретку и подключен к источнику питания. На опоре закрепляется шаблон, по нему перемещается копирующий щуп.

Фрезер питается от сети, каретка перемещается вручную так, что рабочая головка следует за движениями щупа. Для создания более сложных моделей необходимо подключение дополнительных рабочих головок и установка ременной передачи. Сейчас есть возможность подключения самодельной установки к ПО, однако для этого потребуется ЧПУ и дополнительное оборудование и инструменты. Такая самодельная машинка вполне справится со своими повседневными функциями.

4

Практика применения самодельных копировально-фрезерных станков разных типов показывает, что готовая деталь, изготовленная на таком оборудовании, имеет определенные несоответствия чертежам и формам и некоторые производственные дефекты в виде сколов и перекосов. Эти дефекты вызваны постоянными вибрациями станка и движениями рабочей головки. Избавиться от них в бытовых условиях очень сложно.

Эти дефекты вызваны постоянными вибрациями станка и движениями рабочей головки. Избавиться от них в бытовых условиях очень сложно.

Копировально-фрезерный станок своими руками

Во избежание подобных недостатков при эксплуатации самодельного оборудования рекомендуем изготавливать узкоспециализированные станки, а не оборудование универсального типа. То есть перед началом работ по изготовлению станка своими руками необходимо определиться, для каких именно деталей планируется его использование. Это позволяет оптимально подобрать массу и габариты копировально-фрезерного станка. ручной сборки . Важно помнить, что чем больше размер обрабатываемых деталей, тем мощнее и тяжелее должен быть рабочий комплект.

Для крупных деталей нужны дополнительные держатели и более массивная опора, это позволит максимально гасить вибрации, которые будут возникать при работе. Также лучше использовать электрический привод вместо ручного и следить за тем, чтобы направляющие имели достаточный запас прочности. Помните также, что плавность движения режущего оборудования в разных плоскостях зависит от типа рабочей поверхности, а значит, и от конечного результата.

Помните также, что плавность движения режущего оборудования в разных плоскостях зависит от типа рабочей поверхности, а значит, и от конечного результата.

Все фото из статьи

Копировально-фрезерные станки по дереву являются универсальными агрегатами, назначением которых является копирование изделий в двух- и трехмерном виде. Другими словами, на этом оборудовании можно копировать как плоские готовые изделия, так и с применением специальных копиров и объемных моделей.

Такие приспособления часто используются для гравировки профилей и различных декоративных элементов. Также их можно использовать для обычных, не очень сложных фрезерных работ.

Что такое копировально-фрезерное оборудование

Такое оборудование уникально тем, что при относительно простой конструкции оно способно копировать сложные изделия, даже тонкие самодельные.

На самом деле станок предназначен для фрезерования криволинейных элементов:

- Делается копированием по шаблонам.

Они позволяют сделать операцию максимально точной, без применения ручного труда. Это свойство узла обеспечивает идентичность изготавливаемых элементов по размеру и форме.

Они позволяют сделать операцию максимально точной, без применения ручного труда. Это свойство узла обеспечивает идентичность изготавливаемых элементов по размеру и форме. - Вы можете использовать одну выкройку для всех заготовок или использовать готовые изделия в качестве шаблона.

- Когда этих параметров недостаточно, можно значительно повысить точность станка.

Внимание! Инструкция рекомендует укомплектовать его для этого специальным копировальным устройством. Он называется «пантограф» и служит для точной передачи движения копировального узла (головки) на основное устройство, обрабатывающее деталь.

Когда в шаблоне много тонких и деликатных деталей, без пантографа не обойтись.

Единичная конструкция

Копировально-фрезерные агрегаты позволяют обрабатывать рельефы или профили:

- Заготовки обрабатываются специальным инструментом — фрезой из твердых сплавов.

- Полностью повторяет движение копира, воспроизводящего контур шаблона.

- Копир оснащен электронным или механическим звеном, которое имеет систему слежения и отвечает за траекторию движения инструмента.

- Копир может представлять собой плоский или объемный образец, а также контурную схему или эталонную модель.

- В этом случае специальный щуп регистрирует контуры заготовки. Далее эти данные сообщаются прибору.

- В самых современных станках щуп заменен фотоэлементом с повышенной точностью.

Внимание! Пантограф играет важную роль в описываемых устройствах. Он оснащен специальным направляющим «пальцем».

Он перемещается по копиру, при этом определяя геометрические параметры образца с максимальной точностью. Конечный размер получившейся копии зависит от пропорций «плеч» пантографа.

Мастера по дереву иногда сталкиваются с необходимостью создать максимально точную копию какого-либо изделия. Для этого многие предприятия сегодня используют копировально-фрезерное оборудование. С его помощью детали можно производить во внушительных количествах, при этом удается добиться впечатляющей скорости обработки и отличного качества.

С его помощью детали можно производить во внушительных количествах, при этом удается добиться впечатляющей скорости обработки и отличного качества.

Назначение станка

Фрезерование является одним из традиционных способов обработки. При таком подходе можно обрабатывать простые и фасонные поверхности различной чистоты. Фрезерные станки подходят для соответствующей обработки полос или, например, рычагов, которые могут иметь простую и сложную конфигурацию контура.

Принцип работы

Обработка изделий производится на копии, действия которой задаются копиром. Через копир последний воздействует на исполнительные органы, резец из заготовки воссоздает поверхность, которую устанавливается на копир. Принцип работы копировально-фрезерного станка по дереву основан на вращении шпинделя, которое является основным движением. Горка и стол перемещаются по контуру. При фрезеровании головка шпинделя перемещается.

Основой работы является движение салазок

Вспомогательными движениями являются движение салазок и их ускорение, перемещение стола, шпиндельной бабки и позиционирование движения копировального стола. Фреза и копировальный щуп очень жестко связаны друг с другом. При этом первый передает движение щупа. Если есть отклонение его движения, то это вызывает перекос относительно фрезы.

Фреза и копировальный щуп очень жестко связаны друг с другом. При этом первый передает движение щупа. Если есть отклонение его движения, то это вызывает перекос относительно фрезы.

Объемная обработка

Программные фрезерно-копировальные станки по дереву могут работать по принципу объемного и контурного перемещения. Кривая копировального устройства параллельна плоскости и перпендикулярна оси резака, когда машина использует контурное копирование.

Конструктивные особенности станка

Для того, чтобы понять, как сделать копировально-фрезерный станок по дереву, следует более подробно ознакомиться с его конструктивными особенностями. Такие установки предназначены для обработки профилей или рельефов изделий с помощью твердосплавного режущего инструмента, который называется фрезой. Осуществляет формирование контура или повторяет поверхность мастер-узла — копира. Он механически, пневматически или гидравлически связан с системой слежения, которая направляет режущую головку.

С одной стороны воздействуют на усилительное устройство, а с другой — на исполнительный орган. При изготовлении копировально-фрезерного станка по дереву в качестве копира можно использовать плоский шаблон, эталонную деталь, пространственную модель.

Копировальный аппарат может быть щупом, пальцем, копировальным роликом или фотоэлементом. Образцы для копирования вы можете изготовить из разных материалов, а именно:

- дерево;

- пластмассы;

- металл.

Копир и заготовка закрепляются на вращающемся столе при изготовлении копировально-фрезерного станка по дереву. Что касается исполнительного органа, то это дифференциал, электромагнитная муфта, соленоид, винт или золотник. Если речь идет о машине с усилительным устройством, то в конструкции предусмотрено использование гидравлических, электромагнитных или электронно-оптических реле.

Точность профиля и шероховатость поверхности изделия будут зависеть от скорости движения толкателя. Цепь исполнительного механизма приводится в действие от электродвигателя и силового гидроцилиндра. Копировально-фрезерный станок по дереву будет иметь пантограф, представляющий собой специальное устройство, обеспечивающее копирование в заданном масштабе.

Цепь исполнительного механизма приводится в действие от электродвигателя и силового гидроцилиндра. Копировально-фрезерный станок по дереву будет иметь пантограф, представляющий собой специальное устройство, обеспечивающее копирование в заданном масштабе.

Если вы планируете изготовить станок самостоятельно, то этот узел можно включить в конструкцию. Он имеет направляющий штифт, расположенный на оси. Его движение направлено в сторону копира. Во время движения пальца шпиндель описывает аналогичную геометрическую форму. Масштаб копии будет определяться пропорциями плеч пантографа.

Особенности изготовления

Вместо приобретения готового оборудования лучше изготовить копировально-фрезерный станок по дереву, самодельный монтаж обойдется дешевле. Однако он не сможет конкурировать с заводской моделью по производительности и качеству копирования. Приспособить копировальный аппарат к промышленному образцу очень сложно. Это касается переделки всего аппарата. Поэтому проще собрать самодельный станок с нуля, используя электродвигатель и тяговую систему.

Что касается мотора, то он должен иметь патрон для резака. Ручной копировально-фрезерный станок по дереву обеспечит следующие узлы:

- фрезерная головка;

- несущая рама;

- рабочий стол.

Последний можно регулировать по высоте, а фрезерная головка будет работать в паре с электродвигателем привода и двухступенчатым прицепным механизмом. С его помощью можно будет обеспечить две скорости фрезерного вала.

Производство узкопрофильного оборудования

Следует быть готовым к тому, что при копировании конечный продукт может иметь некоторые огрехи и несоответствия. Они появляются при изменении направления фрезы, дрожании опорной конструкции и вибрациях.

Искривления и прогибы заготовки только усугубляют проблемы. Это вызвано увеличением внутреннего напряжения из-за отбора проб материала. Избежать недостатков можно, сделав узкопрофильный станок. Его не следует делать универсальным.

Размер устройства также является важным фактором. Чем более массивные изделия вы планируете обрабатывать, тем крупнее должна быть конструкция. Вибрации, передаваемые от привода фрезы, должны поглощаться массой несущей конструкции. Управляемые оси будут нагружены. Они должны иметь запас прочности. Важно выбрать узел, который не будет гнуться.

Чем более массивные изделия вы планируете обрабатывать, тем крупнее должна быть конструкция. Вибрации, передаваемые от привода фрезы, должны поглощаться массой несущей конструкции. Управляемые оси будут нагружены. Они должны иметь запас прочности. Важно выбрать узел, который не будет гнуться.

Перед тем, как сделать копировально-фрезерный станок по дереву своими руками, необходимо спроектировать оборудование и определиться с типом деталей, которые вы планируете формировать. Для гравировки и фрезеровки длинномерных изделий потребуются разные рабочие столы, а способ крепления заготовок должен быть индивидуальным. Мощность электродвигателя, отвечающего за вращение фрезы и установленного на станке, будет зависеть от материала изготавливаемых деталей.

Для фрезеровки и гравировки деревянных изделий будет достаточно двигателя постоянного тока мощностью 200 Вт. Но для осуществления процедуры копирования устройство и копирующий зонд соединяются друг с другом. Высота и плоскости над рабочей поверхностью должны совпадать.

Наконец

В роли копира для станка можно использовать контурные чертежи, плоский шаблон, пространственную или опорную модель. Простейшая конструкция копира предусматривает наличие несущей рамы, выполняющей роль основания. При сборке подготовить фрезерную головку, рабочий стол и электропривод.

Размеры стола подбираются индивидуально и зависят от поставленных задач. Также важно учитывать размеры рабочего пространства. Вы должны определить мощность электродвигателя с учетом планируемых нагрузок. Эта часть конструкции будет вращать фрезу.

Копировально-фрезерный станок Duplicarver предназначен для копирования скульптур и плоскорельефных изделий, а также резьбы по дереву. На сегодняшний день аналогов такого оборудования на российском рынке нет. Оборудование завоевало признание среди специалистов и начинающих мастеров. Данное устройство соответствует требованиям технического регламента.

В продаже можно найти станки трех видов:

- «Дупликарвер-1»;

- «Дупликарвер-2»;

- «Дупликарвер-3».

С их помощью можно выполнять не только культурную и объемную резьбу, но и плоскорельефные работы. Это могут быть панели, а также панели небольшой глубины. Размеры изделий определяются шириной, а длина их может быть любой. «Дупликарвер-3» сохранил все характеристики «Дупликарвер-2» и приобрел новые. С его помощью можно выполнять длинные объемные нити.

Рабочим инструментом устройства выступает высококачественная фреза производства Германии. Станок работает точно и максимально надежно, а приемы работы на нем можно освоить достаточно быстро. Если такое оборудование вам не по карману, то копировально-фрезерные станки по дереву можно изготовить самостоятельно. Для этого нет необходимости приобретать какие-то сложные запчасти.

Классификация по степени автоматизации

При изготовлении копировально-фрезерных станков по дереву первоначально мастера имеют дело с разновидностями такого оборудования, оно может быть

- настольным или ручным;

- автоматический;

- стационарный.

В первом случае заготовка фиксируется механически; в этих устройствах обычно сверлятся отверстия разной формы, однако на параметры влияет шаблон. Стационарная автоматика фиксирует заготовки пневмоприжимами, на ней можно работать с алюминием.

Подготавливая чертежи фрезерно-копировального станка перед его изготовлением, необходимо также понимать, что существует стационарная автоматика с пневматическими прижимами, которые дополняются трехшпиндельными головками.

Самодельное снаряжение можно изготовить по чертежу. В результате можно будет получить устройство, выполняющее свои задачи, как заводское оборудование. Копир будет состоять из таких узлов как:

- рабочая поверхность;

- устройство для установки роутера;

- несущая рама.

При изготовлении имеют фрезерную головку, ее необходимо дополнить передаточным механизмом и электродвигателем, только так можно добиться многоскоростности. В результате использования такого агрегата можно выполнить деталь, которая может иметь определенное количество недостатков.

Могут возникать в процессе изменения направления фрезы, вибрации и дрожания конструкции. Несоответствие может появиться и из-за кривизны детали, эта проблема возникает при внутреннем напряжении. Устранить недостатки можно, изготовив станок для изготовления деталей определенного типа.

Особенности создания копира

Если вы решили сделать копировально-фрезерный станок своими руками, то он должен быть оптимизирован для обработки конкретных деталей. Важным фактором, который следует учитывать при самостоятельном изготовлении станка, является общий вес. Сюда же следует отнести и габариты конструкции.

Он должен быть более массивным, если вы планируете работать с более крупными предметами. Это позволяет оборудованию снизить вибрацию, возникающую при работе фрезы. При значительном запасе мощности следует делать направляющие оси, только тогда они не будут гнуться при повышенных нагрузках.

При изготовлении копировально-фрезерного станка своими руками важно понимать его конструктивные особенности. Система будет иметь рабочую головку и несущую раму. Рабочую поверхность можно будет регулировать по высоте, при этом фрезерную головку необходимо дополнить двухступенчатым зубчатым механизмом, обеспечивающим две скорости вращения вала.

Система будет иметь рабочую головку и несущую раму. Рабочую поверхность можно будет регулировать по высоте, при этом фрезерную головку необходимо дополнить двухступенчатым зубчатым механизмом, обеспечивающим две скорости вращения вала.

Изготовление пантографа

Копировально-фрезерные станки по дереву имеют в качестве основного узла пантограф, который может быть изготовлен из дерева. Однако следует быть готовым к тому, что высокой точности в этом случае добиться не удастся, ведь соединение деревянных заготовок осуществляется при помощи петель.

Если использовать для фиксации шарнира, то между ними образуется люфт. Металл иногда используют для изготовления чертежного пантографа, с его помощью можно будет создавать копии в разных масштабах, но использовать его можно только для создания объемных копий.

Способы работы

Рабочие органы также могут быть связаны между собой пневматическими, гидравлическими или механическими элементами, которые необходимы для формирования усилия от копира к рабочему органу. В качестве шаблона может использоваться плоский контур или пространственная модель. Можно использовать контурные чертежи, эталонную деталь, но элементом для считывания размеров и форм станет копировальный валик или палец, фотоэлементы или щуп.

В качестве шаблона может использоваться плоский контур или пространственная модель. Можно использовать контурные чертежи, эталонную деталь, но элементом для считывания размеров и форм станет копировальный валик или палец, фотоэлементы или щуп.

Шаблон можно использовать из дерева, пластика или металла. Этот узел необходимо разместить на вращающемся рабочем столе оборудования. При изготовлении фрезерно-копировальных станков с ЧПУ они должны иметь рабочий орган, который приходит в движение благодаря соленоиду, золотнику или в усилительных устройствах располагаются реле, они могут быть гидравлическими, электромагнитными или электронно-оптическими.

Особенности изготовления копировально-фрезерного токарного оборудования

Копир будет работать, обеспечивая качество, в зависимости от скорости перемещения следящего устройства. Схема привода будет иметь основной элемент в виде гидроцилиндра или электродвигателя. Направляющий штифт будет составлять структуру пантографа. Поместите направляющий штифт и шпиндель на одну направляющую.

Поместите направляющий штифт и шпиндель на одну направляющую.

Грабли должны иметь плечи, от соотношения которых будет зависеть масштаб копирования. Копир будет иметь палец, который будет двигаться по контуру шаблонов. Он будет отвечать за движение рейки, которая свободно вращается на оси. С другой стороны рельса шпиндель будет выполнять идентичные движения при обработке деталей. На таких машинах описываемое устройство не будет лишним, а его наличие повысит функциональность.

Вывод

Копировально-фрезерные станки сегодня завоевали большую популярность среди потребителей по той причине, что в быту и на производстве часто возникает необходимость создания копий или повторения изделий. Для этого сегодня используются устройства, обеспечивающие высокую производительность и точность, которых невозможно добиться вручную.

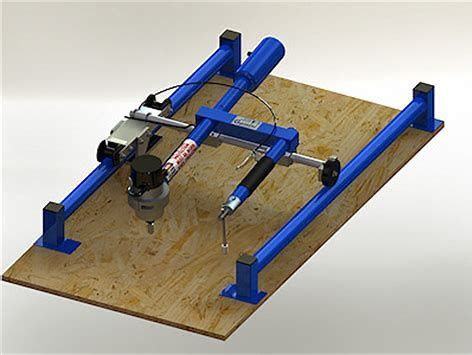

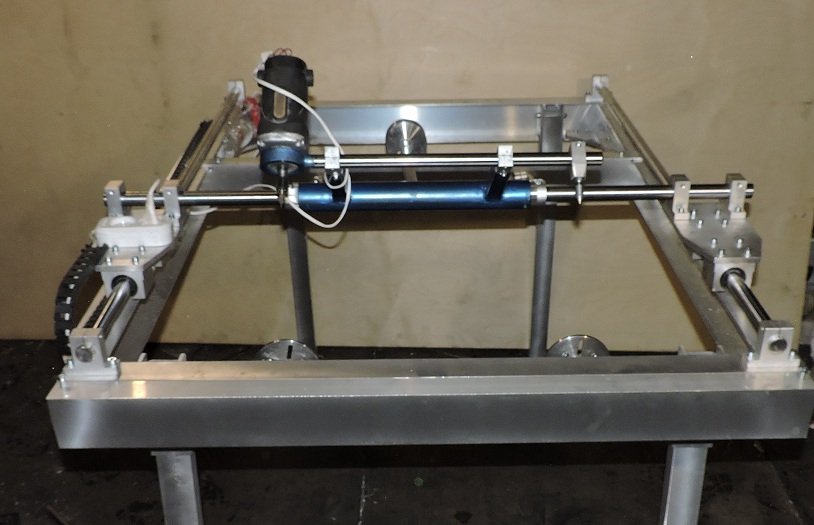

Простейший станок с ЧПУ с минимальным количеством деталей

В этом уроке я покажу вам, как я построил простейший станок с ЧПУ с минимальным количеством деталей и без использования 3D-принтера. Это верно. Я использую 3D-принтеры для большинства своих последних проектов, потому что, конечно же, они отлично подходят для прототипирования, поскольку мы можем легко сделать с ними любую форму, какую захотим. Однако не у всех есть 3D-принтер, поэтому я хотел показать вам, что мы можем делать вещи даже без помощи 3D-принтеров или других станков с ЧПУ.

Это верно. Я использую 3D-принтеры для большинства своих последних проектов, потому что, конечно же, они отлично подходят для прототипирования, поскольку мы можем легко сделать с ними любую форму, какую захотим. Однако не у всех есть 3D-принтер, поэтому я хотел показать вам, что мы можем делать вещи даже без помощи 3D-принтеров или других станков с ЧПУ.

Вы можете посмотреть следующее видео или прочитать письменный учебник ниже.

Обзор

Я покажу вам, как я построил этот станок с ЧПУ, используя только один электроинструмент, дрель и несколько ручных инструментов. Материал, который я использовал для этой сборки, — это плита МДФ толщиной 8 мм, которая на самом деле довольно прочная и, вероятно, более жесткая, чем материал PLA, напечатанный на 3D-принтере, и в то же время с ней легко работать.

В этом видео я буду использовать этот станок с ЧПУ в качестве лазерного гравера, а в будущем видео я планирую заставить его работать в качестве перьевого плоттера.

Очевидно, что такая конструкция станка не может обеспечить большую жесткость, поэтому мы не можем использовать его как фрезерный станок с ЧПУ или фрезерный станок. Хотя, если бы мы подключили более мощный лазер, мы могли бы использовать его для резки различных материалов, таких как эта плита МДФ, которую мы используем здесь, или другой тип деревянных досок, и с довольно хорошей точностью.

Хотя, если бы мы подключили более мощный лазер, мы могли бы использовать его для резки различных материалов, таких как эта плита МДФ, которую мы используем здесь, или другой тип деревянных досок, и с довольно хорошей точностью.

Рабочая зона довольно большая 390 на 360 мм, а уровень детализации, который может произвести этот лазерный гравер, впечатляет. Честно говоря, я был удивлен, насколько хороши получились гравюры.

Мозгом этого станка с ЧПУ является плата Arduino UNO в сочетании с шилдом с ЧПУ, но более подробная информация об этом, а также о том, как подготовить чертежи или изображения для лазерной гравировки, сделать G-коды и управлять станком с помощью бесплатного, программы с открытым исходным кодом, чуть позже в видео.

Самодельный лазерный гравер с ЧПУ 3D-модель

Я начал с проектирования станка в SOLIDWORKS for Makers. Двумя основными компонентами этого станка с ЧПУ являются линейные направляющие MGN15H вместе с соответствующими скользящими блоками.

Для привода блоков или двух осей мы используем два шаговых двигателя NEMA 17 и несколько подходящих шкивов GT2 и зубчатые ремни. Для соединения всего вместе мы используем плиту МДФ толщиной 8 мм, а для возврата машины в исходное положение — два концевых микровыключателя.

Вот и все, станок с ЧПУ с минимальным количеством деталей.

Вы можете скачать 3D-модель здесь:

Вы можете найти и скачать эту 3D-модель, а также изучить ее в своем браузере на Thangs:

Скачать сборную 3D-модель от Thangs.

Спасибо Thangs за поддержку этого урока.

Вот чертеж центральной монтажной пластины:

См. также: Станок для резки пенопласта с ЧПУ Arduino

Сборка станка

Хорошо, теперь мы можем приступить к сборке станка. Вот список компонентов, необходимых для сборки этого станка с ЧПУ своими руками. Список электронных компонентов можно найти ниже в разделе принципиальных схем статьи.

- Линейный рельс MGN15H ………………………… Amazon / Banggood / AliExpress

- Шаговый двигатель — NEMA 17 ………….

… Amazon / Banggood / AliExpress

… Amazon / Banggood / AliExpress - GT2 Ремень + зубчатый шкив…………………… 9044 Banggood / AliExpress

- Натяжной шкив GT2 ………………………………… Amazon / Banggood / AliExpress

- Распорные гайки ………………………………. …….. Amazon / Banggood / AliExpress

- Набор болтов и гаек …………………………… Amazon / Banggood / AliExpress или в местном хозяйственном магазине + винты с плоской головкой 3×16 мм

- M2x20 x2, M3x12 x20, M3x12 x5, M , 3x16mm винты x20

Раскрытие информации: Это партнерские ссылки. Как партнер Amazon я зарабатываю на соответствующих покупках.

Вот плита МДФ толщиной 8 мм, которую я буду использовать, и согласно чертежам, которые я взял из 3D-модели, теперь я буду резать детали по размеру.

Связанный: Самодельный перьевой плоттер с автоматической сменой инструмента | Чертежный станок с ЧПУ

Для этой цели я использовал самый простой способ: карандаш для разметки мест, где мне нужно было вырезать, и ручную пилу для их резки.

Конечно, чтобы вырезать все детали вручную, требуется некоторое усилие, но тем не менее, мы можем сделать их довольно красивыми и чистыми даже с помощью этого метода.

После того, как я вырезал все детали по размеру, я приступил к проделыванию в них отверстий. Точное выполнение отверстий на самом деле важнее, чем вырезание деталей. Расположение отверстий должно быть очень точным, так как они должны совпадать с другими частями, имеющими точные и фиксированные размеры, такими как линейные рельсы и шаговые двигатели.

Центральная пластина, на которой установлены ось Y и шаговые двигатели, имеет много отверстий, и чтобы сделать их правильно, я напечатал чертеж этой детали в натуральную величину.

Обычные принтеры легко доступны каждому, поэтому я не буду обманывать, если воспользуюсь одним из них для создания этого проекта. Таким образом, мы можем расположить деталь и чертеж и отметить расположение отверстий. Затем мы можем просверлить отверстия, хотя это не означает, что мы получим их на 100% точно. Мы все еще делаем работу вручную, поэтому нам нужно быть очень сконцентрированными и терпеливыми, чтобы все сделать правильно.

Мы все еще делаем работу вручную, поэтому нам нужно быть очень сконцентрированными и терпеливыми, чтобы все сделать правильно.

Нам понадобится сверло на 3 и 5 мм, а также одно сверло на 25 мм, чтобы сделать отверстие для шагового двигателя.

Далее я продолжил сборку основания станка, на котором будет закреплена направляющая оси X. Для этого я отметил место, где должна быть закреплена опорная часть рельса, и просверлил два отверстия в базовой части и одно отверстие в опорной части.

Затем я скрепил эти две детали первым 3-миллиметровым шурупом и небольшим количеством столярного клея. Установив первый винт, я проверил прямоугольность, а затем предварительно просверлил второе отверстие в опорном материале 2-миллиметровым сверлом.

Таким же образом я добавил два кронштейна для лучшей поддержки.

Честно говоря, этот метод сборки этих деталей из МДФ не очень хорош, так как очень сложно сделать их прямыми, так как все мы делаем вручную, а плиты МДФ имеют толщину всего 8 мм, что дополнительно усложняет этот процесс. Возможно, лучшим и простым способом было бы использование металлических скоб, которые вы можете легко найти в хозяйственном магазине.

Возможно, лучшим и простым способом было бы использование металлических скоб, которые вы можете легко найти в хозяйственном магазине.

Тем не менее, когда обе стороны были готовы, я установил на них направляющую оси X.

Эти направляющие MGN15H обеспечивают очень плавное движение без люфтов, так как внутри их скользящих блоков находятся шарики или ролики.

Перед установкой их следует хорошо очистить и смазать. Я закрепил линейную направляющую двумя болтами M3 с каждой стороны.

Далее нам нужно установить ось Y поверх скользящего блока оси X. Для этой цели мы будем использовать центральную пластину.

Опять же, мы используем болты M3 для соединения деталей. Для крепления шаговых двигателей нам также понадобятся болты M3.

В дополнение к этому, для одного из степперов я использую распорные гайки, чтобы получить правильную высоту установки для него, хотя я, вероятно, мог бы установить этот степпер на нижней стороне пластины, и поэтому мы бы получили использовать эти дистанционные гайки.

Для привода оси X нам необходимо установить два промежуточных шкива GT2 рядом с валом шагового двигателя, чтобы мы могли создать надлежащее натяжение между ремнем и шкивом шагового двигателя.

Нам нужны болты M5 и гайки для их крепления. Что касается оси Y, нам нужен только один натяжной ролик с другой стороны рельса, так как ремень для этой оси будет установлен в виде петли.

Хорошо, теперь брак или соединение осей X и Y вместе. Мы делаем это, используя четыре болта M3. Это соединение имеет решающее значение для точности, так как от него зависит точность всей машины.

Используя квадратную линейку, мы должны проверить, перпендикулярны ли две оси друг другу, и если нет, мы должны правильно их отрегулировать.

Затем мы можем установить детали, которые входят в скользящий блок оси Y и в данном случае фактически удерживают концевой эффектор или лазерный модуль. Используя метод, описанный ранее, я собрал эти детали и прикрепил их к скользящему блоку с помощью четырех болтов M3.

Теперь мы можем закрепить лазерный модуль двумя болтами М3.

Продолжил установку ремней GT2. Я измерил нужную мне длину и обрезал ремень по размеру.

Для крепления ремня к скользящему блоку я использовал два болта М5 и стяжки.

Я прикрепил первую сторону ремня к болту M5 с помощью хомута, а затем натянул ремень с другой стороны и закрепил его на втором болте с помощью хомута.

Что касается оси X, ремень будет натянут по линии от одной стороны к другой, проходя через три шкива таким образом, чтобы обеспечить натяжение или сцепление со шкивом шагового двигателя.

Я закрепил ремень с обеих сторон одним болтом и квадратным куском МДФ.

На этом наш станок с ЧПУ почти готов. Есть еще несколько вещей, которые нам нужно сделать.

Внизу я приклеил несколько мебельных накладок, чтобы машинка устойчивее стояла на месте.

Затем я установил концевой микровыключатель для оси Y. Для этого нам понадобятся два болта М2.

Что касается концевого выключателя по оси X, то я забыл сделать эти отверстия на центральной пластине, поэтому пометил их и просверлил на месте.

Было немного трудно закрепить этот концевой выключатель на месте, но в конце концов получилось хорошо.

Подключение электронных компонентов

Механическая часть завершена, теперь мы можем перейти к подключению электронных компонентов. Как я уже упоминал, мы будем использовать плату Arduino UNO в сочетании с CNC Shield и двумя шаговыми драйверами DRV8825 или A4988.

Я закреплю плату Arduino сбоку машины, поэтому я отмечаю два отверстия для Arduino и просверливаю их 3-мм сверлом. Я использовал гайки с расстоянием 5 мм между боковой панелью и платой Arduino.

Подробнее: Шаговые двигатели и Arduino. Полное руководство

Экран ЧПУ просто устанавливается поверх платы Arduino. Нам нужно вставить 3 перемычки для каждого драйвера, чтобы у нас было выбрано самое высокое разрешение шагового двигателя.

Обратите внимание, что эти три перемычки должны быть удалены, так как они нам не нужны. Я использовал их в одном из своих предыдущих проектов.

Затем мы можем подключить шаговые двигатели на месте с помощью прилагаемых кабелей. Для подключения концевых выключателей нам понадобится двухпроводное соединение.

Я припаял один конец проводов непосредственно к концевым упорам, а с другой стороны припаял штыревые разъемы, чтобы их можно было легко подключить к экрану ЧПУ.

Что касается подключения лазерного модуля, то нам потребуются 3 провода, GND, 12В и сигнальная линия для ШИМ-управления. Эти провода должны быть немного длиннее, чтобы они могли достигать самой дальней точки машины.

С одной стороны у нас есть 3-контактный разъем, который идет в лазерный модуль, а с другой стороны у нас есть провода GND и 12V, которые будут идти к разъему питания платы ЧПУ и сигнальная линия, которая должна быть подключен к концевому штифту Z+ или Z-.

Электрическая схема самодельного лазерного гравера с ЧПУ

Вот принципиальная схема того, как все должно быть подключено.

Вы можете получить компоненты, необходимые для этого проекта, по ссылкам ниже:

- Шаговый двигатель — NEMA 17……………… Amazon / Banggood / AliExpress

- DRV8825 Шаговый драйвер……….

…….. … Amazon / Banggood / AliExpress

…….. … Amazon / Banggood / AliExpress - Arduino CNC Shield ………………………. Amazon / Banggood / AliExpress

- Arduino Uno………………………………..… Amazon / Banggood/AliExpress

- Концевой выключатель ……………………………………. Amazon / Banggood / AliExpress

- Блок питания постоянного тока ……………………………. Amazon / Banggood / AliExpress

- Лазерный модуль …………………………………. Amazon / Banggood / AliExpress

- Очки для защиты от лазера …………………….. Amazon / Banggod / AliExpress

Раскрытие информации: это партнерские ссылки. Как партнер Amazon я зарабатываю на соответствующих покупках.

Итак, мы используем плату Arduino UNO в сочетании с CNC Shield и двумя шаговыми драйверами DRV8825 или A4988. У нас есть два микроконцевых выключателя для возврата станка в исходное положение и лазерный модуль на 12 В, которым можно управлять с помощью ШИМ. Для питания нам понадобится блок питания 12v с минимальной силой тока 3 ампера.

У нас есть два микроконцевых выключателя для возврата станка в исходное положение и лазерный модуль на 12 В, которым можно управлять с помощью ШИМ. Для питания нам понадобится блок питания 12v с минимальной силой тока 3 ампера.

Прошивка и управляющее ПО

На этом мы фактически закончили сборку машины. Теперь осталось дать ему жизнь или сделать из него настоящий станок с ЧПУ. Для этого нам нужно установить прошивку на Arduino для управления движением станка с ЧПУ.

Наиболее популярным выбором для станков с ЧПУ своими руками является прошивка GRBL с открытым исходным кодом. Помимо прошивки GRBL нам также понадобится управляющее ПО, через которое мы будем отправлять G-коды и указывать машине, что делать. В этом случае мы будем использовать контроллер LaserGRBL. Это программное обеспечение специально создано для управления лазерными граверами с прошивкой GRBL, и я могу сказать вам, что это действительно потрясающий контроллер для этой цели, учитывая, что он также имеет открытый исходный код.

Благодаря LaserGRBL у нас есть возможность напрямую прошивать или загружать прошивку GRBL в Arduino, поэтому нам не нужно делать это вручную. Мы даже можем выбрать готовую к использованию версию для двухкоординатных станков только с реферированием по осям X и Y, точно такую же, как та, которая нам нужна.

Итак, как только мы прошьем нашу Arduino прошивкой GRBL, мы сможем подключить нашу машину к контроллеру и открыть окно конфигурации GRBL, чтобы мы могли настроить некоторые параметры в соответствии с нашей машиной.

Первое, что мы должны настроить здесь, это разрешение перемещения или значения шагов/мм для осей X и Y. Эти значения показывают, сколько шагов должен сделать двигатель, чтобы переместиться на 1 мм. Это зависит от типа имеющегося у нас шагового двигателя, выбранного разрешения шага и передачи движения, в данном случае ремня и шкива GT2.

Вот как мы можем рассчитать эти значения для нашей машины. Значения по умолчанию здесь обычно составляют 250 шагов/мм. Теперь мы можем переместить станок с помощью команд JOG, например, на 20 мм, и мы должны заметить, насколько на самом деле сдвинется станок.

Теперь мы можем переместить станок с помощью команд JOG, например, на 20 мм, и мы должны заметить, насколько на самом деле сдвинется станок.

В моем случае при 20-мм шаге по оси Y фактическое перемещение составило 31 мм.

Итак, 20/31 = 0,645, и если мы умножим это значение на 250, мы получим 161,29. Итак, это значение, которое мы должны установить в качестве значения шагов/мм для нашей машины.

Если мы попытаемся переместить машину сейчас с обновленными значениями, машина должна переместиться на точное расстояние. Если вы недовольны результатом, вы все равно можете точно настроить эти значения, нарисовав квадраты и измерив их. В итоге я использовал значение 160 шагов/мм.

Тем не менее, есть и другие важные параметры, которые необходимо настроить. Например, мы должны включить Жесткие ограничения, которые являются фактическими концевыми выключателями, Мягкие ограничения, которые определяют рабочую область, установить направление возврата, которое определяет, где наши концевые выключатели расположены на машине, и так далее.

Вы можете скачать мой набор параметров и импортировать их в свою прошивку.

Генерация G-кодов для лазерной гравировки

Еще одна замечательная особенность этого программного обеспечения заключается в том, что оно также имеет встроенный генератор G-кодов. Это означает, что мы можем загрузить любую фотографию, картинку, карандашный рисунок и т. д. прямо в программу и сгенерировать G-код для гравировки в соответствии с нашими потребностями. Инструмент растрового изображения достаточно универсален и позволяет выбирать из множества параметров, таких как трассировка от строки к строке, векторизация, 1-битное черно-белое сглаживание и т. д.

Конечно, если вы хотите, вы также можете сгенерировать G-код с помощью другого программного обеспечения, такого как, например, Inkscape и его плагин Inkscape-Lasertools для создания G-кодов и загрузить их здесь. Я уже объяснял, как использовать этот метод для создания G-кодов, в моем предыдущем видео для лазерного гравера SCARA Robot, поэтому для получения более подробной информации вы можете посмотреть это видео.

Сейчас я покажу вам, как можно сгенерировать G-код для лазерной гравировки из фотографии с помощью LaserGRBL. Здесь у меня есть фото собаки, которое я открою с помощью программы.

С помощью параметра «Яркость и контрастность» мы можем настроить изображение по своему желанию. Мы можем выбрать тип преобразования фотографии, например, трассировка Line-to-Line, 1-битный черно-белый дизеринг или векторный формат. Я буду использовать трассировку от линии к линии для этой фотографии, и здесь мы также можем выбрать направление линии и качество гравировки, которое определяется количеством линий на миллиметр.

Далее мы можем выбрать скорость гравировки, установить минимальное и максимальное значения ШИМ для мощности лазера и задать размер гравировки.

И все, программа сгенерирует G-код для этой гравировки. Прежде чем мы начнем его, мы можем использовать кнопку «Рамка», чтобы наметить или показать нам, где будет происходить гравировка, чтобы мы могли настроить нашу заготовку по мере необходимости.

При использовании этого метода подача элемента противоположна движению фрезы.

При использовании этого метода подача элемента противоположна движению фрезы.