Пресс для пеллет – Оборудование для производства пеллет и цены на них

Пеллеты своими руками дома: гранулятор, пресс, чертежи

Вывоз, переработка и утилизация отходов с 1 по 5 класс опасности

Работаем со всеми регионами России. Действующая лицензия. Полный комплект закрывающих документов. Индивидуальный подход к клиенту и гибкая ценовая политика.

С помощью данной формы вы можете оставить заявку на оказание услуг, запросить коммерческое предложение или получить бесплатную консультацию наших специалистов.

После работы некоторые предприятия используют опилки для протапливания печей. Такая практика привычна для безотходного и экологически чистого производства. Пеллеты позволяют не тратиться на топливо и дают столько же тепла, сколько и обычные щепки.

В чем заключается технологический процесс изготовления пеллет

В деревообрабатывающей промышленности после работы остаётся много древесного мусора, который долгое время бесполезно утилизировался. Сейчас технологии позволяют даже обычные опилки пускать в производства. Производство пеллет имеет простой принцип – отходы древесины спрессовывают в виде пакетов или гранул. Но перед этим происходит дробление материала в специальной дробилке.

Для топливных пеллет теперь есть специальные печи, которые очищаются всего раз в месяц, а дымоходы с выхлопами не несут вреда экологии.

Само прессование опилок занимает малое количество времени, но производство пеллет в домашних условиях – процесс долгий и сложный.

Производство пеллет в личном хозяйстве

Обычные опилки или сушеные растения неудобно разжигать в печи, и прогорают они далеко не все. Но сейчас экономные хозяева часто интересуются, как сделать пеллеты из опилок в домашних условиях. Теперь применяются древесные отходы по назначению, и началось использование их в качестве топлива и обогрева домов.

Изготовление пеллет в домашних условиях возможно благодаря трем составляющим: дробилке, сушилке и гранулятору.

Что необходимо для самостоятельного изготовления гранулятора

Гранулятор – основная часть в домашнем производстве древесных гранул. Он формирует опилки в определенную форму. Для приготовления шнекового гранулятора понадобится:

- матрица из толстой пластины

- шнековый вал

- корпус или гильза

- мотор с редуктором

Для гранулятора с плоской матрицей: плоская матрица с отверстиями, корпус или гильза, электродвигатель, катки, промежуточная камера.

Изготовление гранулятора

Станок для производства пеллет своими руками представляет сложный механизм, который без определенных знаний и умений в инженерии будет трудно изготовить.

- Первое, что понадобится для начала работы – это точные чертежи всей конструкции.

- Второе – вырезание деталей.

- Третье – сваривание и точное соединение деталей.

Для того, чтобы изготовить первый важный узел – матрицу, нужно вырезать металлический круг размером 20мм, высверлить отверстия матрицы для формирования пеллет и закрепить механизмы между собой. Просверленные дыры должны быть конической формы.

Далее, в проушники корпуса фиксируются мощные катки с отверстием. Размер катков зависит от работающей зоны матрицы. После закрепления катков в проушнике в корпусе (трубе) устанавливается редуктор с частотой вращения 80-100 об/мин. В редукторе дно должно быть с отверстиями для выхода пеллет.

В съемную часть гранулятора фиксируют матрицу с катками, закрепленными стопорными винтами. Из металлического прокатного профиля изготавливается станина с электропроводом, связанным с редуктором гранулятора. Для пеллетного электропривода достаточно мощности 15 кВт.

Пресс для пеллет первоначально прогревают и только потом приводят в действие. Если после «холостого» запуска механизм начал исправно работать, то можно засыпать заранее приготовленное сырье (дроблённое и высушенное).

Сушилка для опилок

Даже низкая влажность опилок в грануляторе может застопорить все производство или вывести механизм из строя. Для качественного просушивания дробленного материала понадобится сушилка. Её производство в домашних условиях намного проще гранулятора: две бочки последовательно сваривают друг с другом, устанавливают на стан, чтобы любое резкое движение внутри бочек не смогло сбить конструкцию. Далее сушилку настраивают с уклоном в сторону. Внутри бочек закрепляют и сваривают перемешивающий механизм (лопасти). Далее с одной из сторон бочек устанавливают тепловую пушку. Лопасти приходят в действие за счет воздуха, подаваемого через редуктор.

Важно. Дробилка работает по обычному принципу: три десятка пил закрепляются на циркулярном станке и приводятся в действие благодаря мощному двигателю. После дробления не всегда первичный результат идеален, поэтому крупные опилки повторно засыпают (или насыпают на пилы) в дробилку и только потом отправляют в сушилку и на пресс.

От крупного материала толка будет мало – гранулы будут рассыпаться и могут засорить матрицу гранулятора. Если в домашнем производстве есть циркулярная пила, то на её стан можно добавить несколько пил для большей производительности. Но для этого понадобится вокруг пилы создать изолятор из коробок или пакетов, чтобы опилки было проще собрать.

Приготовить пеллеты своими руками сложно, но при тщательном подходе это вполне реально. Готовой продукции не нужно проходить дополнительной обработки и можно сразу пускать на отопление помещений.

stop-othod.ru

Пеллетайзер, гранулятор — пресс для производства пеллет.

Мини пеллет-пресс (пеллетайзер) производительностью до 500 кг/час.

Агрегат приспособлен для гранулирования различных материалов органического происхождения:

опилки, различные виды зерновых, отходы древесной промышленности, шелуха подсолнечника, солома, сено, кукуруза.

Данная серия прессов предназначена для гранулирования небольших объёмов

производства, как правило под собственные нужды котельных установок.

Самая маленькая установка способна произвести за один час топлива

на 800 кВт тепла, или отопить помещения общей площадью

до 8000 м./кв.

Производительность агрегата в зависимости от гранулированого

материала и мощности двигателя может быть от 100—500 кг гранул в час.

Агрегат производится с двигателями различной мощности и должен быть

выбран в соответствии с потребностями.

Установки мощностью до 500 кг/час возможно оборудовать дизельным

двигателем при необходимости.

| Мощность приводов кВт/л.с | Производительность Кг/час | Вес Кг. | Габаритные размеры | Цена Eur |

| 11/18 | 100—160 | 180 | 1150×380×800 | 4950 |

| 15/22 | 160—260 | 480 | 1260×600×800 | 8750 |

| 30/40 | 300—500 | 790 | 1550×650×100 | 16970 |

Биомасса:

Опилки влажности 13—18% являются наилучшими для гранулирования.

Простота производственного процесса:

В агрегате опилки или биомасса другого происхождения измельчаются

до фракции 1—2 мм, полученная биомасса прессуется под давлением 1000—1200

кг/см. кв.,и в результате получаем гранулы.

В зависимости от используемой матрицы диаметр гранул может быть:

6 или 8 мм.

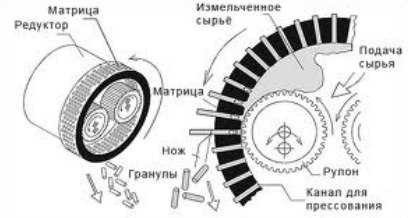

1. Процесс прессования

2. Прессовочный ролик пресует биомассу «A» через фильеры матрицы «B», диаметр которой может быть 6 мм или 8 мм;

3. В зависимости от диаметра матрицы «D» получаем гранулу

«E»соответствующево диаметра.

4. Произведенные гранулы.

Пеллетайзер — агрегат для производства древесных топливных гранул (пеллет).

Мощность

Агрегат приспособлен для гранулирования (пеллетизации) различных материалов органического происхождения, на пример:опилки; различные виды зерновых; отходы древесной промышленности; шелуха подсолнечника; солома, сено; кукуруза;и др.

Производительность:

Производительность агрегата зависит от гранулированого материала и мощности двигателя.

Мощность:

Агрегат Пеллетайзер производится с двигателями различной мощности и должен быть выбран в соответствии с потребностями.

Биомасса:

Опилки влажности 13-18% являются наилучшими для гранулирования.

Простота производственного процесса:

В агрегате Пеллетайзер опилки или биомассы другого происхождения крошатся до фракции 1-2 мм, полученная биомасса прессуется и в результате получаем гранулы.

Гранулы:

В зависимости от используемой матрицы в грануляторе диаметр гранул может быть: 6 или 8 мм.

Агрегат Пеллетайзер может быть также комплектирован с дизельным двигателем.

Производительность гранулятора зависит от состава гранулированного материала, его влажности, мощности двигателя агрегата и других факторов.

В таблице 1 указана примерная производительность грануляторов и прейскурант.

Таблица 1.

Производительность агрегата для производства гранул и прейскурант:

| MOДЕЛЬ | Производительность (кг/час) | Мощность двигателя(кВт) | Вес агрегата(тонн) | Размер агрегата (мм) | Заметки | Цена без НДС (Eur) |

| Pelletizer 2/200 | 100-160 | 11 (если дизельный — 18Л.С.) | 0.18 | 1150 x 380 x 800 | Оснащенны прессовачными роликами С электрическим или дизельным двигателем | 1900,00 |

| Pelletizer 2/250 | 160-260 | 15(если дизельный -22Л.С.) | 0.48 | 1260 x 600x 800 | 2000,00 | |

| Pelletizer 2/300 | 300-500 | 30(если дизельный — 40Л.С.) | 0.79 | 1550 x 650 x 1000 | 6500,00 | |

| Pelletizer 3/350 | 400-600 | 37 | 1.6 | 1800 x 850 x 1000 | Оснащенны 3 прессовачными роликами | 11000,00 |

| Pelletizer 3/450 | 500-800 | 55 | 2.3 | 2300 x 1100 x 1600 | 15000,00 | |

| Pelletizer 3/550 | 1000-2000 | 90 | 3.2 | 2600 x 1100 x | 37000,00 | |

| Pelletizer 3/800 | 2000-3000 | 130-160 | 7.6 | 2700 x 1200 x 2400 | 99000,00 | |

| Pelletizer 4/1200 | 3000-4000 | 280-320 | 16.5 | 3700 x 1900 x 3000 | 250000,00 |

*

Ресурс прессовачных роликов и матрицы колеблется от 50 — 700 прессчасов

в зависимости от мощности агрегата и гранулиравонного материала.

**

Стоимость ремкомплекта от 200 Eur (без НДС), зависит от количества прессовочных

роликов и материала из которого произведена матрица (из легированой или

нержавеющей стали).

***

Матрица производится из легированой или нержавеющей стали

granuly.ru

Как настроить ролики и матрицу на прессе для производства пеллет

Здравствуйте уважаемые читатели и подписчики Блога Андрея Ноака. Сегодня рассмотрим тему как настроить ролики и матрицу на прессе пеллет.

Пресс пеллет — подготовка к работе

В свое время когда я только начал изучать изготовление гранул, я и не думал что это производство именно с таким количеством нюансов, и технология производства пеллет так чувствительно к настройке пресса. Очень часто можно встретить такую ситуацию что пеллет не идет или вообще пресс для пеллет невозможно запустить, иначе говоря он запускается, но матрица сразу забивается. Но сначала про запуск пресса.

Пресс для изготовления пеллет запускается в следующем порядке:

- Включатся основной двигатель вращения пуансона, стружка не подается

- Подается первичная смесь. Под первичной смесью мы понимаем состав масло и опилки. Дело в том что для более мягкого запуска и остановки пресса, а также для увеличения работы матрицы, подается смесь пеллетов или опилок с маслом. Если остановить пресс пеллет с обычной стружкой без масла (в матрице опилки стандартной влажности без масла), то уплотненная стружка как бы прикипает к стенкам матрицы и потом при запуске необходимо очень большое усилие чтобы продавить эту стружку, при этом данного усилия во многих случаях как правило не хватает и пресс просто забивается, в это время идет повышенная нагрузка и соответственно повышенный износ двигателя и передающих механизмов пресса. Теперь более подробно про смесь, как вы понимаете ее функция более мягкий запуск пресса и меньший износ пресса. Специалисты производящие матрицы и пресса, рекомендуют смешивать опилки с чистым дизельным, автомобильным маслом, дабы снизить силу трения между смесью и стенками быстроизнашивающейся матрицы, и конечно же образовавшийся пеллет с маслом потом выкидывать, приготавливая новый раствор на новые остановки и запуски. Народные умельцы или по другому наши русские специалисты приспособились вместо чистого и относительно дорогого масла смешивать стружку с дешевой отработкой от автомобилей, от редукторов или других механизмов, при этом получившийся пеллет с маслом после запуска, убирают до остановки и вместо новой смеси используют много много раз, засыпая данную смесь и на остановку пеллет, и на запуск, при необходимости добавляя в смесь немного отработанного масла. При этом засыпая первый раз стружку с маслом мы получаем пеллет с маслом, затем уже используем при запусках и остановках пеллет с маслом. Плюсом такого «усовершенствования» является значительная экономия на масле, минусом может служит более быстрый износ матрицы, так как отработка и еже с ней содержит большое количество металлических примесей.

- Ждем когда пойдет пеллет, при этом пеллет с маслом мы убираем или выкидываем (в зависимости от того будете ли вы использовать повторно данную смесь).

- После того как начал продавливаться пеллет через матрицу, включается минимальная подача стружки в пресс, при этом подача стружки с маслом прекращается. Стружка убирается до тех пор пока не появится только пеллет без масла.

- После появления только чистых пеллет без масла скорость подачи опилок в пресс для изготовления пеллет увеличивается, пресс выводится на проектную мощность.

Почему забивается пресс для изготовления гранул

Если пеллет не идет, вы не смогли продавить матрицу, не стоит крутить и мучить пресс, необходимо останавливать всю систему и пробивать или просверливать отверстия матрицы.

Пресс для производства пеллет очень часто забивается опилками, предлагаю вам рассмотреть основные причины его забивания, когда через матрицу не продавливаются гранулы. Будем считать что все технологические параметры в норме:- Давление пуансона на матрицу в норме 100 — 180 бар

- Влажность стружки 9-13%

- Фракционный состав в норме

Это случается довольно часто, когда пресс для пеллет работал, работал и вдруг нагрузка на двигатель полезла, двигатель выбивает и весь пресс завален опилками. Оператор все очищает, подготавливает матрицу, запускает пресс и после двух трех часов все повторяется снова, пресс останавливается, оператор очищает, при этом все нормально, замечаний по технологии как бы нет. На самом деле когда начинают разбираться выявляются казалось бы незначительные причины, но именно они так негативно влияют на работу пресса:

- Если один из роликов немного болтается или подклинивает — пресс работать не будет

- Если давление пуансона хотя бы немного не стабильно, то есть случается так что по какой то причине (пропускает клапан) с пуансона уходит давление, в таком случае датчик может и не показывать сразу падение давления, так как в это время сила прижима пуансона уменьшается и на матрицу начинает накатываться слой опилок. Пуансон поднимается над матрицей и давление остается на прежнем уровне.

- Также распространенной причиной сбоя изготовления гранул является дефект (изгиб) матрицы или неравномерная посадка этой же матрицы. При этом ролики начинают в одном месте больше давить на матрицу, а в другом вообще не касаются, либо другая ситуация когда матрица просто болтается на своем посадочном месте (в случае если это самое посадочное место разбито).

Немаловажную роль в оптимизации производства древесных гранул играет автоматизация и визуализация производственного процесса.

Конечно же для контроля процесса в настоящее время просто необходимо каждую смену отслеживать какое количество отсева, после сортировки готового пеллета на сите, уходит в повторную переработку, какой коэффициент получается после работы каждой смены (для этого устанавливаются весы измеряющие массу подаваемой стружки на пресс).

Необходимо видеть какие скорости пресса были в процессе смены. Очень полезно следить за временем остановки и запуска линии, количеством простоев за смену, стоит понимать что на производстве пеллет каждый запуск и остановка пресса это критические нагрузки и максимальные износы матрицы и роликов, поэтому их просто необходимо отслеживать и сводить к минимуму.

Предлагаю вам ознакомиться с ориентировочными нормами расхода при производстве пеллет. Сообщаю что недавно вышла моя новая книга «Типичные ошибки производителей оборудования при планировании производства пеллет». Более подробно о ней можно узнать на странице — МОИ КНИГИ.

Удачи и до новых встреч!

andreynoak.ru

Гранулятор для производства пеллет — технология и назначение

Для топки дровяных и твердотопливных котлов, а также каминов в последнее время очень популярными становятся не только дрова, но и прессованные гранулы. Топливо из отходов деревообрабатывающей промышленности называют пеллеты. В сравнении со сжиганием дров, которое приносит вред природе, применение пеллет частично решает проблему утилизации опилок, щепы, коры, и вместе с тем дает возможность создать высокоэффективное и экологически чистое топливо. Для производства пеллет применяют различное оборудование. В этой статье мы поговорим о грануляторах.

Производство пеллет

Пеллеты создают из опилок, щепок, коры деревьев, а также из прочих остатков сельскохозяйственной отрасли – жмыха, лузги, соломы. Чтобы получились гранулы, сырье необходимо заблаговременно измельчить до размера частиц 3-5 см, просушить в сушилках, чтобы уровень влажности составлял 15%. Далее полученную массу загружают в дробилку мелкого дробления. Получившуюся массу с калибром фракции до 2 мм помещают в пресс, где происходит прессование. Из пресса выходят гранулы с уровнем влажности до 12%, габариты гранул зависят от конструкции оборудования. Гранулы складывают в мешки, запаковывают и применяют для розжига и топки печей и котлов.

Для того, чтобы самостоятельно изготовить пеллеты понадобится следующее оборудование:

Для того, чтобы самостоятельно изготовить пеллеты понадобится следующее оборудование:

- дробилки или измельчитель древесины. Если сырьем являются опилки или лузга, то измельчитель не понадобится. В то время как для применения обрезков пиломатериалов, веток, коры, некондиционных досок измельчение представляет собой обязательный этап

- сушка для сырья барабанная или аэродинамическая. Сушилка может быть изготовлена собственноручно из стальной бочки

- дробилка мелкого измельчения, осуществляющая дробление крупного сырья до состояния опилок

- пресс для пеллет или гранулятор, которые имеют плоскую или цилиндрическую матрицу. Вследствие использования гранулятора отпадает необходимость мелкого измельчения сырья, потому что в нем реализуется одновременное перемалывание и прессование гранул.

Самым подходящим вариантом для собственноручного изготовления пеллет является применение гранулятора с матрицей плоского типа. Такое устройство легко сделать самостоятельно, не покупая дорогих деталей. Измельчитель и дробилка в таком варианте не нужны, а применение сушильной камеры зависит от уровня влажности сырья.

Гранулятор пеллет своими руками

Гранулятор для производства пеллет представляет собой емкость с вмонтированной внутри плоской или цилиндрической матрицей. Матрица цилиндрической формы – это перфорированный барабан с вращающимися внутри него катками. Уплотненное сырье при помощи катков выдавливается в прессовальные каналы – отверстия в барабане, и по окончанию прессования гранул и вывода их с внешней стороны отрезается при помощи ножей.

Устройство, имеющее плоскую матрицу, функционирует по аналогичному принципу, но матрица в нем – это перфорированный диск, жестко закрепленный на вал. Во время вращения матрицы катки точно также прессуют сырье и выдавливают его в отверстия в диске. Форма прессовальных каналов — сужающийся к выходу конус. Таким образом, гранулы уплотняются максимально. Сечение отверстий чаще всего составляется до 8-10 мм.

Для создания установки по прессованию пеллет можно воспользоваться готовой матрицей и катками – они продаются как запасные детали для грануляторов комбикорма. Но можно сделать их и самостоятельно из металлических листов, толщина которых не менее 20 мм, а также подходящих шестерен, закрепленных на валу.

Для создания установки по прессованию пеллет можно воспользоваться готовой матрицей и катками – они продаются как запасные детали для грануляторов комбикорма. Но можно сделать их и самостоятельно из металлических листов, толщина которых не менее 20 мм, а также подходящих шестерен, закрепленных на валу.

Приводом для такого устройства является электрический мотор, мощность которого более 15 кВт, и редуктор. Частота вращения матрицы колеблется от 60 до 100 оборотов в минуту. Вал, на который крепится плоская матрица, бывает ориентирован в вертикальном, или горизонтальном направлении. Кроме этого нужно приобрести резервуар для загрузки сырья и выгрузки конечного продукта.

Технология создания гранулятора включает такие этапы:

- создание матрицы. Как мы уже говорили, для создания матрицы понадобится диск толщиной свыше 20 мм. Если взять металл меньшей толщины, то матрица быстро испортится. Сечение матрицы выбирается на усмотрение мастера, оно влияет на производительность. К примеру, при сечении 50 мм и моторе 25-30 кВт можно получить 300-350 кг пеллет каждый час. Для меньшего количества конечного продукта вполне подойдет матрица сечением 25-30 см. В центре диска нужно просверлить отверстие по диаметру вала редуктора и создать паз для жесткой посадки. Отверстия для прессования и вывода гранул создаются в форме конуса

- шестерни или ролики для катков нужно подобрать таким образом, чтоб их ширина была равна рабочей зоне матрицы. Шестерни надеваются на вал, закрепленный под углом 900 к оси выходного вала редуктора при помощи муфты

- после создания матрицы и с учетом ее габаритов варится цилиндрический корпус гранулятора. Его можно создать из трубы или листа металла. Корпус имеет два отсека: в верхний помещают сырье, которое в результате прохождения системы роликов и матрицы становится готовыми гранулами и попадают в нижний отсек корпуса. Из этого отсека гранулы по лотку высыпаются в подготовленный резервуар. Нужно обеспечить матрице свободное вращение внутри верхнего отсека корпуса, однако зазор должен быть минимальным. В нижнем отсеке корпуса создается отверстие для выхода готовых пеллет, к нему нужно приварить лоток из трубы или металлического листа

- выходной вал редуктора крепится в нижнем отсеке корпуса гранулятора при помощи муфты и подшипников

- чтобы было удобнее чистить и обслуживать верхний и нижний отсек корпуса, их стоит сделать разъемными с соединением на болты посредством приваренных ушек

- гранулятор нужно поставить на раму, которую можно создать из уголка или швеллера. После этого можно крепить электрический мотор и подсоединять выходной вал к редуктору

- все металлические составляющие вашего гранулятора стоит окрасить краской по металлу. Когда краска высохнет можно подключать полученный аппарат к электросети и выполнять пробный запуск.

Мини гранулятор для пеллет с матрицей плоского типа поможет решить проблему отопления частного дома, площадь которого составляет до 150 м кв.

Характеристики различных моделей пресс грануляторов

| Модель пресс гранулятора | Древесина мягких пород | Древесина твердых пород | Лузга подсол-нечника | Торф, лигнин | Солома | Трава – комбикорм | Макулатура, картон |

| Установленная мощность, кВт Производительность по готовым гранулам, т/ч Энергозатраты на производство одной тонны гранул, кВтч/т |

|||||||

| 2016-2HD | 55 0.7-1.0 45-55 |

55 0.7-0.9 55-60 |

90 1,5 25-35 |

55 1.3 30-40 |

– – – |

– – – |

– – – |

| 3020-2 | 90 1.0-1.5 45-55 |

90 1.0-1.2 55-60 |

– – – |

– – – |

– – – |

– – – |

– – – |

| 3020-4 | – – – |

– – – |

132 2.5 25-35 |

90 (132) 2.0 (3.0) 30-40 |

132 1.5 25-35 |

110 1.5-2.0 45 |

– – – |

| 7722-2,5oil | 160 1.5-2.0 45-55 |

160 1.5-1.8 55-60 |

– – – |

– – – |

– – – |

– – – |

– – – |

| 7722-4 oil | – – – |

– – – |

– – – |

160 3.5 30-40 |

160 2.0 50 |

– – – |

– – – |

| 7730-4 oil | 200 2.0-3.5 45-55 |

200 2.0-3.0 55-60 |

200 4.0 25-35 |

– – – |

– – – |

– – – |

– – – |

| 7730-6 | – – – |

– – – |

– – – |

200 4,5 30-40 |

200 3.0-3.5 50 |

200 3.0 45 |

– – – |

| 7730-6 | – – – |

– – – |

– – – |

– – – |

– – – |

– – – |

200 2.5-3.0 60-70 |

| 7930-4 | 250 (315) 3.5-5.0 45-55 |

250 (315) 3.5-4.5 55-60 |

– – – |

– – – |

– – – |

– – – |

– – – |

| 7930-6 | – – – |

– – – |

250 6.5 25-35 |

250 6,0 30-40 |

– – – |

– – – |

– – – |

| 7930-8 | – – – |

– – – |

– – – |

– – – |

250 4.0-5.0 50 |

250 5.0 45 |

250 3.5-4.0 60-70 |

| 7932-5 | 315 (350) 4.5-5.5 45-55 |

315 (350) 4.5-5.0 55-60 |

– – – |

315 7,0 30-40 |

– – – |

– – – |

– – – |

| 7932-7 | – – – |

– – – |

315 8 25-35 |

– – – |

– – – |

– – – |

– – – |

| 7932-9 | – – – |

– – – |

– – – |

– – – |

– – – |

315 (350) 6.0-7.0 45 |

– – – |

| 7932-12 | – – – |

– – – |

– – – |

– – – |

– – – |

– – – |

315 4.0-5.0 60-70 |

wood-prom.ru

Самодельные установки для производства пеллет

Разнообразные виды альтернативного топлива все больше приобретают популярность в индивидуальных хозяйствах. Это и не удивительно: энергоносители стремительно дорожают с каждым днем, и содержание частного дома или коттеджа обходится недешево, особенно в отопительный период.

Разнообразные виды альтернативного топлива все больше приобретают популярность в индивидуальных хозяйствах. Это и не удивительно: энергоносители стремительно дорожают с каждым днем, и содержание частного дома или коттеджа обходится недешево, особенно в отопительный период.

Одним из таких, входящих в моду, вариантом топлива являются пеллеты – гранулы, изготовленные из биологического сырья (древесных отходов, шелухи, соломы, торфа, куриного помета, подсолнечной лузги и так далее). Наиболее распространенными являются древесные пеллеты, изготавливаемые из отходов деревообрабатывающих производств.

Наиболее простой вариант – приобрести готовые пеллеты. Но те, кто заинтересован в экономии, предпочитают изготавливать пеллеты собственными руками.

Что требуется для изготовления пеллет собственными руками

Чтобы изготавливать пеллеты самостоятельно, требуется пресс-гранулятор и место, где его установить. Но наличие пресса не поможет, если нет доступа к исходному сырью – именно оно является критическим условием, если вы задумали изготавливать пеллеты собственными руками.

Оптимально, если где-то неподалеку находится деревообрабатывающее производство, где можно купить или даже получить бесплатно опилки, щепу и так далее (на многих производствах подобные отходы готовы отдать даром, лишь бы не возиться с их утилизацией).

Рассчитывая, будет ли выгодно производство пеллет собственными руками, нельзя забывать о транспортных расходах. Если деревообрабатывающее производство находится совсем рядом, то транспортные расходы невелики, но если сырье приходится возить издалека, то могут возникнуть определенные проблемы.

Какое сырье является оптимальным для самостоятельного производства пеллет

Если изготавливать пеллеты из древесных отходов, то нужно следующее оборудование:

- Дробилка для измельчения сырья;

- Сушилка;

- Дробилка мелкого дробления;

- Пресс-гранулятор с матрицей.

Все необходимое оборудование стоит недешево. Однако, дробилки требуются только в том случае, если в качестве сырья используются такие отходы, как ветки, кора, некондиционная доска и так далее. Если же использовать древесные опилки, лузгу и другие мелкие отходы деревообрабатывающего производства, то без дробилок можно обойтись, ведь они предназначены именно для того, чтобы измельчать сырье до состояния опилок.

Сушилка – необходимое оборудование в производстве пеллет. Однако, если исходное сырье является отходами от хорошо высушенной древесины, то и без сушилки можно обойтись, а, следовательно, значительно сократить расходы на приобретение оборудования для пеллетного производства.

Фактически, только пресс-гранулятор является действительно необходимым оборудованием, которое нужно вне зависимости от того, какое именно сырье применяется.

Если исходить из необходимости того или иного оборудования, то становится очевидным, что оптимальным сырьем для самостоятельного производства пеллет являются древесные опилки и/или лузга, при этом – хорошо просушенные. Если в качестве сушки имеются какие-либо сомнения, то можно соорудить сушилку самостоятельно, используя металлические бочки (различные варианты изготовления сушилок можно найти в Интернете – со схемами, чертежами и пошаговым видео).

Можно ли изготовить пресс-гранулятор самостоятельно

Самый простой способ обзавестись устройством по производству пеллет – приобрести пресс-гранулятор, рассчитанный на производство малых объемов (до 100 кг в час), так называемый мобильный гранулятор. С учетом стоимости оборудования и цены на готовые пеллеты, срок окупаемости составит около двух лет.

Самый простой способ обзавестись устройством по производству пеллет – приобрести пресс-гранулятор, рассчитанный на производство малых объемов (до 100 кг в час), так называемый мобильный гранулятор. С учетом стоимости оборудования и цены на готовые пеллеты, срок окупаемости составит около двух лет.

Более сложный, но и более дешевый способ, — изготовить пресс-гранулятор собственными руками. При этом матрицу и катки для пресса можно приобрести готовыми – они являются запчастями для грануляторов, производящих комбикорма, и имеются в продаже. Сложнее, но, естественно, дешевле, сделать все своими руками.

Для изготовления матрицы используется заготовка – диск толщиной от 2 см и более (более тонкие диски использовать не рекомендуется – такие матрицы будут часто выходить из строя). Диаметр диска подбирается в зависимости от желаемой производительности установки: чем больше диаметр – тем выше производительность.

Корпус пресса сваривается из листового металла, также можно использовать металлическую трубу. Размер корпуса напрямую зависит от размера матрицы, при этом между краями матрицы и корпусом должен быть минимальный зазор, но вращение матрицы внутри корпуса должно быть свободным.

В нижней части корпуса пресса закрепляется редуктор, приваривается лоток. К редуктору крепится электродвигатель, мощность которого должна быть не менее 15 кВт. Готовое устройство закрепляется на металлической раме.

С.Варган

Самодельный пресс-гранулятор:

altenergiya.ru

Устройство гранулятора пеллет: от матриц до роликов

Здравствуйте уважаемые читатели и подписчики блога, на связи с вами Андрей Ноак! Сегодня я расскажу вам про устройство гранулятора пеллет.

Введение

С гранулятором я познакомился в далеком 2010 году, когда на нашем огромном производстве запускали новый цех по производству пеллет. В то время я работал технологом на этом участке и мне приходилось достаточно много времени проводить в цеху пока отлаживалась технология изготовления пеллет.

Настройка пресса занимала первое в отлаживании технологии. Первое время практически каждую неделю у нас не шел пеллет и цех простаивал по три – четыре дня пока мы настроим гранулятор. Так как мы запускали уже не первый цех по деревообработке, то понимали – это нормально когда пуско наладка оборудования проходит именно в таком режиме.

За время настроек пресса мы его изучили от и до, кроме этого пришлось даже его несколько раз полностью разбирать. А пресс у нас был от фирмы “Amandus Kahl” с плоской матрицей. Как я уже говорил такие пресса с плоскими матрицами используются для жестких материалов, а это более твердые породы древесины, резиновые покрышки и многое другое. Но кроме этого их преимущество состоит и в том, что на них можно перерабатывать и мягкое сырье, к примеру различные корма, солому и многое другое.

Информация данная в данной статье взята с моей новой книги – «ТИПИЧНЫЕ ОШИБКИ ПРОИЗВОДИТЕЛЕЙ ОБОРУДОВАНИЯ ДЛЯ ПРОИЗВОДСТВА ПЕЛЛЕТ», нет не думайте что я там «засаживаю» производителей, я там даю ценнейшую информацию как подбирать оборудование и разговаривать с производителем линий для того чтобы потом избежать типичных ошибок. Более подробно в разделе «МОИ КНИГИ».

Кроме этой информации я также могу предоставить помощь при выборе оборудования, проектировании предприятия, помочь с поиском линии, оказать информационные услуги по модернизации производства. Более подробно в разделе «УСЛУГИ»

Устройство гранулятора с плоской матрицей

Итак гранулятор с плоской матрицей состоит из:

- Пуансона;

- Роликов;

- Матрицы;

- Разравнивающих лопаток;

- Регулирующего, подъем пуансона с роликами, устройства;

- Червяка;

- Системы шкивов передающих крутящий момент от двигателя к червяку;

- Двигатель, у нас на прессе с производительностью 1,5 – 2 тонны в час, мощность была 250 кВт.

Пуансон и ролики

Про пуансон можно сказать только то, что количество катков на нем может колебаться от двух до пяти. На каждый материал ставятся свои ролики и их число. К примеру у нас на прессе стояло пять роликов, когда приехал немец, то сказал что пять роликов это для гранулирования травы, а для древесины нужно ставить четыре ролика, но они должны быть больше в диаметре.

Дело в том что когда становится больше диаметр ролика, то плавнее происходит вдавливание материала в матрицу, таким образом не разрушается будущий пеллет и образуется меньше отсева. Когда же увеличивается количество роликов, увеличивается производительность пресса.

Думаю все понятно, чем больше диаметр ролика – тем лучше качество прессуемого материала, чем больше количество роликов – тем больше производительность пресса.

Катки бывают двух видов для травы и для дерева, покупая б/у оборудование часто можно встретить такие ситуации когда вместо роликов и пуансона по дереву, продается оборудование для гранулирования травы.

При износе катков гранулятора, каемки становятся меньше и захват сырья на матрицу становится меньше. На фото ролики для травы…

Каток по дереву. Древесина набивается в отверстия и потом не дает ему сильно давить на матрицу, при уменьшении контакта между ними, увеличивается ресурс обоих…

При работе пуансон и ролики выходят из строя, на пуансоне это износ, изгибы валов для посадки катков. Ролики же изнашиваются в местах соприкосновения с матрицей, на них появляется выработка, могут подгарать и подклинивать. Еще одним слабым местом являются подшипники роликов, они клинят или подгорают.

За нормой расхода матрицы, катков и подшипников нужно следить, как, я рассказал в вышеупомянутой книге. Кроме этого дал практические рекомендации для увеличения ресурса работы всего инструмента.

Матрица

Не только от пуансона и катков зависит производительность оборудования, огромное влияние на качество гранул и скорость прессования оказывает и матрица. И первый ее параметр это толщина.

На самом деле по логике вещей толщина должна зависеть от перерабатываемого материала. Если матрица слишком толстая, то производительность оборудования будет снижена, а затраты энергии на производство одной тонны гранул будут возрастать, так как готовые пеллет нужно будет проталкивать через отверстие.

Кроме этого слишком большая толщина будет поджигать пеллет, делая его темнее и менее конкурентоспособным. А еще на толстой матрице чаще забиваются отверстия.

На слишком тонком инструменте вы не получите качественных гранул, так как она не пропресуется до нужной плотности и прочности.

Вообще задача производителя вам рекомендовать какие то толщины для определенного материала, а задача деревообработчика это протестировать под себя, сделать все замеры и подобрать себе оптимальные варианты, как это сделать я написал в своей книге «Типичные ошибки производителей оборудования при производстве пеллет».

При работе этот инструмент также периодически выходит из строя. Признаками износа служат получаемые гранулы завышенного диаметра, к примеру гранулируете на матрице 8 мм, а получаете окатыши диаметром 9,5 – 10мм. Еще признаками считают тонкие стенки между ячейками, откалывание стенок, механические повреждения, неравномерное продавливание гранул, это когда заглядываете при гранулировании на матрицу, а там в одном месте идет выходят гранулы, а в другом просто идет отсев, конечно это еще может быть и неправильная настройка.

Что касается последнего пункта про неравномерный выход гранул, то одной из причин может быть неправильная выставка матрицы или ее болтание на корпусе. В таких случаях будет повышенное количество отсева, а пеллет не будет иметь достаточной прочности. Мы к примеру на производстве периодически протачивали посадочное отверстие под матрицу, как это сделать, я также рассказал в своей книге.

Для того чтобы увеличить ресурс работы матрицы, увеличить производительность, уменьшить количество отсева, необходимо периодически проводить обслуживание и зенковку. Зенкование матрицы производится примерно каждые 200 тонн пеллет.

Разравнивающие лопатки

Про них я упоминал в статье про пресс гранулятор, но сегодня также расскажу. Основной функцией как вы уже догадались по названию является разравнивание перед роликом древесной массы, чтобы масса была равномерно распределена по ширине ролика нагрузка на ролик была минимальна. За состоянием лопаток нужно периодически следить. Я знаю предприятия где лопаток вообще не стоит на грануляторе и они работают. На вопрос почему они так делают, они отвечают что все и так работает. Работать то работает, но вот износ происходит не равномерный, нагрузки неравномерные и соответственно ресурс работы оборудования снижается.

Направляющие щитки отвечающие за равномерное распределение прессуемого материала по поверхности матрицы должны выставляться согласно инструкциям… Тогда сырье распределяется равномерно по площади матрицы гранулятора…

Червячный механизм

Это сердце гранулятора, без которого ничего бы не прессовалось, он в процессе обслуживания никак не вскрывается. Необходимо чтобы в нем всегда имелось масло по нужному уровню. Сама марка масла заливается строго по регламенту от предприятия производителя.

Система шкивов и двигатель

Тут особо сказать нечего, нужно следить чтобы ремни были натянуты, шкивы хорошо закреплены и обязательно присутствовала защита на ременной передаче.

Что касаемо двигателя, то он должен быть настроен под максимальную нагрузку, дабы не сгореть. При забивании пресса и достижении максимальной нагрузки двигатель останавливается. Кроме этого на двигатель должна быть обязательно поставлена защита в виде автомата и теплового реле. Все это делается чтобы предупредить выход из строя, так как большие электродвигатели стоят много денег.

Видео устройства

Удачи и до новых встреч, с вами был Андрей Ноак!

andreynoak.ru

Пресс небольшой производительности для производства пеллет

PelletPress 300 Kompakt

Пеллет Пресс 300 Компакт

PP300 Kompakt — компактный и оптимальный по цене пеллет-пресс небольшой производительности для непрерывного производства пеллет. Пресс отлично подходит для использования на предприятиях, занимающихся распиловкой, строганием древесины и другими видами деревообработки.

ПРОИЗВОДИТЕЛЬНОСТЬ

PP300 Kompakt — пресс шведского производства производительностью 250-350 кг пеллет в час. Он прессует древесное сырьё в пеллеты диаметром 8 мм.

КОНСТРУКЦИЯ

Машинная часть данной компактной модели заключена в единую рамочную конструкцию. Установка состоит из одной матрицы и двух колёс подачи, смонтированных на движущейся вилке. Конструкция пеллет-пресса проста, что облегчает обслуживание и работу с машиной.

СЫРЬЁ

Качество готовых пеллет напрямую зависит от используемого для прессования материала. Обычно используется стружка и опилки древесины хвойных пород влажностью до примерно 15%. Материал должен быть очищен от возможных загрязнений, например камней и металла. При начальном размере частиц сырья более примерно 3 мм, оно должно быть измельчено в мельнице-дробилке.

ПРОЦЕСС РАБОТЫ

Материал подаётся со склада и попадает на колесо подачи, которое под нажимом отправляет его в матрицу. Под воздействием возрастающих давления и температуры материал спрессовывается в пеллеты. Пеллеты выходят с обратной стороны матрицы и под воздействием собственного веса падают выходя через отверстие защитного колпака.

Перед отгрузкой на склад пеллеты охлаждаются в охладительной башне. Охладительная башня работает под пониженным давлением и таким образом засасывает воздух через решетку. Пеллеты подаются транспортёром вперед пошагово для лучшего охлаждения. Другим транспортёром пеллеты подаются далее к расфасовке в биг-пэк или расфасовочной линии для малых мешков в зависимости от выбранной альтернативы

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

- ПРОИЗВОДИТЕЛЬНОСТЬ: 250-350 кг/час готовых пеллет ДВИГАТЕЛЬ: Электродвигатель 30 КВт

- МАТРИЦА: Цилиндрическая матрица, внутренний диаметр 410 мм, ширина 33 мм.

- ПРЕССОВОЧНЫЕ ВАЛЫ: 2 штуки, диаметр 200 мм.

- ЭЛ.ШКАФ: PLC-управление, PLC с датчиками, расположенными вокруг устройства для работы в автоматическом режиме

- ИЗМЕЛЬЧЕНИЕ: Мельница-дробилка 7,5 КВт

- ОСНОВАНИЕ: Комплектное основание 2 х 2 метра для всей конструкции

PP300 Kompakt

Комплексные решения — для тех кто хочет производить облагороженное древесное топливо

Просто — автоматизированный и простой в обращении

Выгодное вложение капитала — быстрая окупаемость

Увеличение спроса на пеллеты — цены на конкурирующие виды топлива растут

| 1 — мельница-дробилка 2 — склад сырья 3 — подача 4 — пеллет-пресс 5 — подъёмный транспортёр 6 — охладительная башня 7 — сито 8 — электрический шкаф 9 — опора |

Мы производим, поставляем и по договорённости монтируем и обслуживаем всё необходимое для автоматизированной работы.

Расфасовочные линии для биг-пэк и для малых мешков, устройства для склада продукции, винты, ленты транспортёров, сито и пр.

Получить коммерческое предложение

budetteplo.ru