Резцы для – Резцы для токарного станка по металлу – классификация, виды, назначение

Резец (инструмент) — Википедия

Материал из Википедии — свободной энциклопедии

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 30 сентября 2017; проверки требуют 2 правки. Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 30 сентября 2017; проверки требуют 2 правки. У этого термина существуют и другие значения, см. Резец.Резе́ц — режущий инструмент, предназначен для обработки деталей различных размеров, форм, точности и материалов. Является основным инструментом, применяемым при токарных, строгальных и долбёжных работах (и на соответствующих станках).

Для достижения требуемых размеров, формы и точности изделия с заготовки снимаются (последовательно срезаются) слои материала при помощи резца. Жёстко закреплённые в станке резец и заготовка в результате относительного перемещения контактируют друг с другом, происходит врезание рабочего элемента резца в слой материала и последующее его срезание в виде стружки. Рабочий элемент резца представляет собой острую кромку (клин), который врезается в слой материала и деформирует его, после чего сжатый элемент материала скалывается и сдвигается передней поверхностью резца (поверхностью схода стружки). При дальнейшем продвижении резца процесс скалывания повторяется и из отдельных элементов образуется стружка. Вид стружки зависит от подачи станка, скорости вращения заготовки, материала заготовки, относительного расположения резца и заготовки, использования СОЖ и других причин.

В процессе работы резцы подвержены износу (режущие кромки притупляются, а у резцов с твердосплавными пластинками наблюдается выкрашивание режущей части), поэтому осуществляют их

ru.wikipedia.org

виды, назначение и особенности применения

Технические особенности

Любые резцы для токарного станка по металлу обладают двумя составными частями:

- Рабочий элемент, с помощью которого производится обработка металлической поверхности.

- Державка, которая позволяет закреплять приспособление на токарном станке.

Рабочий элемент состоит из режущих кромок и нескольких плоскостей. Угол заточки кромок находится в зависимости от характера обработки и материала, из которого сделаны заготовки. Державка может быть прямоугольной и квадратной формы:

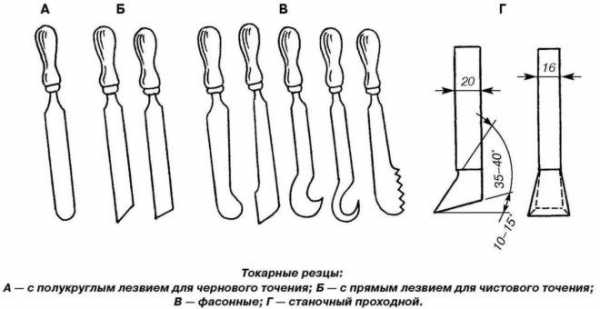

По конструкции все токарные резцы делятся на следующие разновидности:

- Прямые — приспособления, у которых рабочий элемент и держатель установлены на одной или паре параллельных осях.

- Гнутые резцы по металлу.

- Отогнутые — у такого приспособления рабочий элемент отогнут от оси держателя.

- Оттянутые — ширина державки у этого приспособления больше, нежели ширина рабочего элемента.

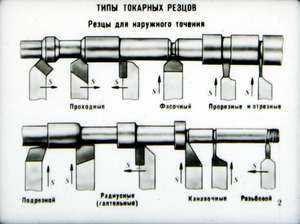

Классификация токарных резцов

Производство и разделение этих деталей по отдельным видам происходит по специальному ГОСТу. В этом документе сказано, что существуют следующие категории инструмента:

Цельные приспособления, которые произведены полностью из стального сплава легированного типа. А также существуют детали, выполненные из инструментальной стали, однако они встречаются достаточно редко.

Цельные приспособления, которые произведены полностью из стального сплава легированного типа. А также существуют детали, выполненные из инструментальной стали, однако они встречаются достаточно редко.- Резцы с напаянной твердосплавной пластинкой. Такой инструмент считается самым популярным.

- Резцы, оснащенные съемными пластинками из твердого сплава, закрепляемыми на рабочем элементе с помощью прижимов и винтов.

Резцы по металлу различаются и направлением подающего движения при работе. Так, выделяют следующие виды:

- Левые инструменты — при работе такие резцы подаются слева направо. Если на это приспособление положить свою левую ладонь, то режущая плоскость его будет находиться рядом с большим пальцем.

- Правосторонние резцы характеризуются подачей справа налево.

Прямой и отогнутый проходной инструмент

Прямые проходные резцы зачастую применяются для обработки наружных поверхностей заготовок цилиндрической формы.

Существует два самых распространенных типоразмера державок этого инструмента:

- Квадрат — 25×25 мм (предназначены для специальных видов работ).

- Прямоугольник — 25×16 мм.

Проходные отогнутые изделия используются для обработки торцевых поверхностей. Кроме того, этот инструмент позволяет качественно снимать фаски и выполнять множество других работ. У этого приспособления державки могут иметь разные размеры. Требования, которые предъявляются к этому инструменту, регламентированы в ГОСТ 18877–73 .

Упорный, подрезной и отрезной

Упорные приспособления могут производиться с отогнутым или абсолютно прямым рабочим элементом. Этим инструментом можно обрабатывать цилиндрические заготовки из металлических сплавов. Кроме того, он является самым популярным типом среди многих специалистов.

Внешний вид подрезных резцов похож на проходной, однако первый инструмент обладает треугольной режущей пластинкой, выполненной из твердого металлического сплава.

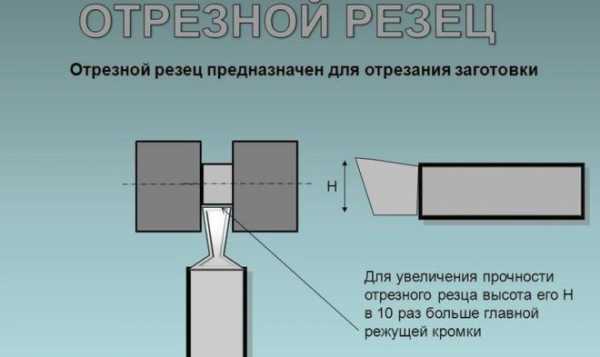

Отрезная разновидность инструмента считается самой распространенной. Такие резцы используются для отрезания материала под углом в 90 градусов. А также с их помощью делаются всевозможные канавки на поверхности металлических деталей. Выяснить, что у вас в руках находится инструмент именно отрезного типа, нетрудно. Характерной особенностью этого приспособления является тоненькая нога, на которую припаяна твердосплавная пластинка.

Существуют и другие типы:

- для нарезания внутренней и внешней резьбы;

- для обработки глухих и сквозных отверстий.

Все виды токарных резцов обладают своими особенностями

Сборные конструкции

Говоря о типах приспособлений для обработки металла, следует отметить резцы, имеющие сборную конструкцию. Этот инструмент считается универсальным, потому что в него можно поставить практически любые пластинки. К примеру, зафиксировав в одном держателе разные типы режущих пластинок, можно сделать приспособление для работы с металлическими заготовками под разными углами и с разным уровнем производительности.

Говоря о типах приспособлений для обработки металла, следует отметить резцы, имеющие сборную конструкцию. Этот инструмент считается универсальным, потому что в него можно поставить практически любые пластинки. К примеру, зафиксировав в одном держателе разные типы режущих пластинок, можно сделать приспособление для работы с металлическими заготовками под разными углами и с разным уровнем производительности.

В большинстве случаев эти виды резцов используются на станках, оснащенных ЧПУ, или для расточки сквозных и глухих отверстий, контурного высокоточного точения и иных работ.

tokar.guru

конструкция и виды, цены, из какого металла изготовлены

Токарный станок — гениальное изобретение человечества. Сейчас без него трудно, и даже невозможно, обойтись практически в любой отрасли. Взять, например, автомобильную промышленность. В одном только двигателе сколько круглых деталей, которые необходимо сначала обработать на токарном станке, а затем поставить на своё место в «сердце» автомобиля. И колёса у него круглые, а отлитым дискам нужно придать идеально круглую форму.

Оборудование для изготовления или обработки чего-либо без специальных приспособлений — это бесполезная груда металла. Не исключение и токарный станок. Чтобы на нём работать, нужны инструменты и, в первую очередь, резцы.

Конструкция резца

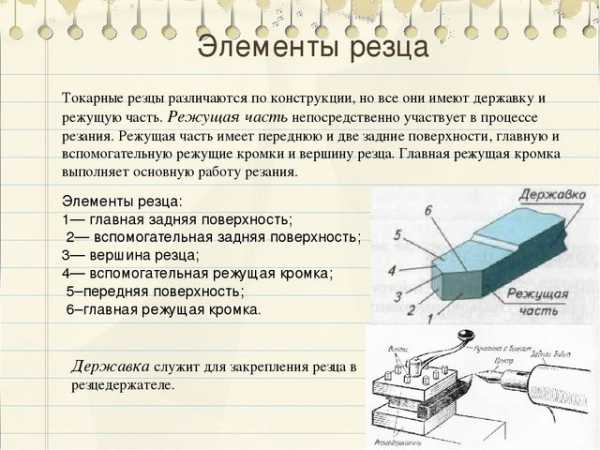

Резец состоит из стержня (державки) и головки.

Резец состоит из стержня (державки) и головки.

Державка крепится в резцедержателе токарного станка. Она имеет квадратную или прямоугольную форму. Головка — это

Головки подразделяются на:

- цельные;

- с припаянными или приварными пластинами;

- с механическим креплением пластины.

Цельная головка представляет собой одно целое с державкой (стержнем). Такие резцы изготавливаются из специальной стали, называемой инструментальной, с высоким содержанием углерода, или из быстрорежущей стали. Однако такой токарный инструмент применяется крайне редко.

Чаще всего для обработки металлических заготовок на токарных станках применяются резцы с припаянными или приварными пластинами. Они изготавливаются из твёрдого сплава или из быстрорежущей стали, в состав которых входят металлы: вольфрам, титан, тантал и другие, отличающиеся высокой прочностью и ценой, конечно. Такой обрабатывающий токарный инструмент используется, в зависимости от его марки, для обработки деталей из чугуна, цветных металлов, неметаллических материалов, а также заготовок из любых сталей.

Пластины из твёрдых сплавов очень хрупкие и при работе с ними нужно обращаться осторожно, соблюдая все технологические требования.

Применяются в токарной обработке головки с механическим креплением пластины. В отличие от припаянной или приваренной, она закрепляется в головке механическим способом. Удобен он в том случае, если основа материала, из которого изготовлена пластина, составляет минералокерамика.

Таким образом, материалы рабочей части любого токарного резца составляют:

- углеродистая сталь высокого качества;

- быстрорежущая сталь;

- твёрдые сплавы.

Виды токарных резцов

Они бывают следующих видов:

- отрезные;

- проходные;

- подрезные;

- резьбовые;

- расточные;

- универсальные.

Отрезные

Любому токарю невозможно обойтись без отрезного резца. Он предназначен для того, чтобы отрезать заготовку нужного размера от металлических болванок, прутьев, труб, шестигранников и т.д., длина которых больше требуемых параметров будущей детали. Его трудно перепутать с другими, так как у него тонкая ножка, на конце которой припаяна пластинка из твёрдого сплава. Чем она уже, тем меньше рез и, соответственно, получается меньше отходов в виде стружки. Отрезка производится под прямым углом. Отрезным резцом можно вырезать тонкие канавки.

Любому токарю невозможно обойтись без отрезного резца. Он предназначен для того, чтобы отрезать заготовку нужного размера от металлических болванок, прутьев, труб, шестигранников и т.д., длина которых больше требуемых параметров будущей детали. Его трудно перепутать с другими, так как у него тонкая ножка, на конце которой припаяна пластинка из твёрдого сплава. Чем она уже, тем меньше рез и, соответственно, получается меньше отходов в виде стружки. Отрезка производится под прямым углом. Отрезным резцом можно вырезать тонкие канавки.

Проходные

Проходные резцы подразделяются на:

Проходные резцы подразделяются на:

- отогнутые;

- упорные отогнутые;

- прямые.

Отогнутый проходной предназначен для обработки торцов у заготовки, а также снятия фасок. Получил он такое название потому, что во время обработки детали резец как бы огибает её сбоку.

Ещё один вид проходного резца для токарного станка — упорный отогнутый. Он из самых нужных при токарной обработке детали из цилиндрической заготовки. Его изгиб позволяет при обтачивании круглой детали за один проход снимать много лишнего металла. Резец при обработке двигается вдоль вращения детали. Проходные отогнутые бывают правосторонние и левосторонние. Чаще всего на практике используются правосторонние.

Проходной прямой применяется в тех же случаях, что и проходной упорный отогнутый. Им чаще всего обрабатывается поверхность металла, однако токари в своей работе используют его редко.

Подрезные

Следующий вид токарного резца — подрезной отогнутый. Не следует его путать с проходным упорным. У подрезного, в отличие от проходного упорного, рабочая часть — это, конечно же, тоже пластина из твёрдых сплавов, но треугольной формы, одна из сторон которых закруглённая, в то время как у проходного она прямоугольная. Подрезным отогнутым обрабатываются заготовки поперек оси её вращения, выставляя инструмент перпендикулярно. Есть ещё подрезные упорные резцы, но они не востребованы.

Резьбовые

Комплект инструментов для токарного станка будет неполным, если там отсутствуют резьбовые резцы. Они бывают двух видов:

Комплект инструментов для токарного станка будет неполным, если там отсутствуют резьбовые резцы. Они бывают двух видов:

- для нарезания наружной резьбы;

- для нарезания внутренней резьбы.

Первый тип предназначается для нарезания наружной резьбы на заготовках таких деталей, как болты, шпильки и т.д. Пластина резца напоминает форму наконечника копья. Нарезаемая резьба может быть двух видов: метрической или дюймовой, в зависимости от конструкции резца.

Второй тип используется для нарезания внутренней резьбы в заготовке. Такой резец имеет иной вид, хотя форма режущей пластины остаётся такой же, как у инструмента для нарезания наружной резьбы.

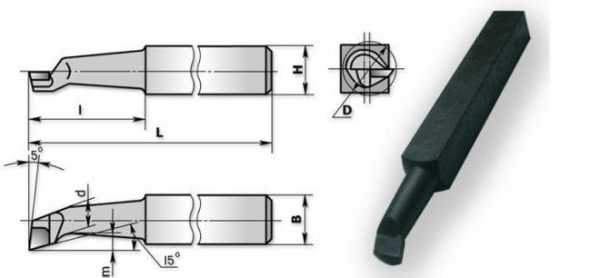

Расточные

Они бывают двух типов:

- для расточки глухих отверстий;

- для расточки сквозных отверстий.

В первом случае резец используется тогда, когда в заготовке нет отверстия. Отверстие, конечно, можно просверлить заранее поочередно свёрлами разного диаметра, но на токарном станке эту операцию будет сделать проще и быстрее. Для этого и применяется расточной резец, у которого пластина такая же треугольная, как и подрезного, но, в отличие от него, у расточного головка имеет изгиб. Нужен он для того, чтобы можно было подвести его с торца заготовки и начать растачивать её от центра, углубляясь внутрь, делая отверстие нужного диаметра. Можно растачивать отверстия любого диаметра, но для этого нужны и резцы больших размеров.

В первом случае резец используется тогда, когда в заготовке нет отверстия. Отверстие, конечно, можно просверлить заранее поочередно свёрлами разного диаметра, но на токарном станке эту операцию будет сделать проще и быстрее. Для этого и применяется расточной резец, у которого пластина такая же треугольная, как и подрезного, но, в отличие от него, у расточного головка имеет изгиб. Нужен он для того, чтобы можно было подвести его с торца заготовки и начать растачивать её от центра, углубляясь внутрь, делая отверстие нужного диаметра. Можно растачивать отверстия любого диаметра, но для этого нужны и резцы больших размеров.

Для растачивания сквозных отверстий на токарном станке используется другой тип резца. Предварительно в заготовке сверлом большого диаметра просверливается отверстие, а затем оно растачивается до нужного размера. Однако при этом большую роль играет державка, чем она длиннее, тем больше можно расточить отверстие в заготовке. Прямая пластинка, не имеющая выступа, позволяет инструменту легко заходить внутрь просверленной заранее в заготовке трубки и растачивать её, проходя насквозь.

Универсальные резцы ещё называют сборными, потому как на одну державку можно крепить разные пластины и, таким образом, обрабатывать заготовки различных форм под разными углами. Державки инструмента бывают разных размеров. Такой вид токарного инструмента используется редко, поэтому и производят его мало. Если он и встречается в продаже, то цена достаточно высокая, в отличие от остальных типов.

Стоимость инструмента

Цена каждого токарного резца по металлу зависит от того, из какого материала он изготовлен, вида инструмента, то есть для чего он предназначен при обработке металлических деталей и других факторов.

Цена каждого токарного резца по металлу зависит от того, из какого материала он изготовлен, вида инструмента, то есть для чего он предназначен при обработке металлических деталей и других факторов.

Например, конструкция отрезного резца проще, чем для нарезания резьбы, соответственно и цена его будет ниже. Однако, если в состав материала, из которого изготовлена головка, входит дорогостоящий металл, то и цена инструмента будет намного выше.

Не стоит приобретать обрабатывающий инструмент для токарных станков по металлу подешевле. Уже давно доказано, что скупой платит дважды. Лучше купить инструмент по более высокой цене, но качественный, который прослужит дольше, а не будет одноразовым.

Оцените статью: Поделитесь с друзьями!stanok.guru

Резцы для токарного станка по металлу: виды

Токарные работы на сегодня играют очень важную роль и в зависимости от потребностей и поставленной цели требуются резцы для токарного станка по металлу. На сегодняшний день без них практически невозможно обходиться, так как в любой промышленной отрасли их использование – это необходимость.

К токарной установке всегда прилагается определенный набор резцов, которыми производится обработка металла. От них зависит качество работ.

Качество обработки зависит от видов резцов

Что касается получистовых и чистовых инструментальных приспособлений, то этот тип предназначен для доводки уже готовых изделий после первого этапа работ. Такие резцы применяются во время невысокой скорости проведения работ.

Черновой инструмент дает возможность выполнить обработку детали с повышенными показателями скорости, при этом можно снимать более толстый слой металлической стружки. Рассматриваемые резцы имеют высокую механическую прочность, хорошие высокотемпературные показатели. Один недостаток – это низкое качество.

В зависимости от того, какая цель поставлена перед металлообработкой – используются разные типы приспособлений и насадок. Они предназначаются для черновых, получистовых и чистовых обработок.

Классификация металлорежущих инструментов

Зависимо от направления, которое должно осуществляться во время движения, резец бывает левым и правым. В первом случае обработка происходит слева направо, а во втором случае наоборот – справа налево.

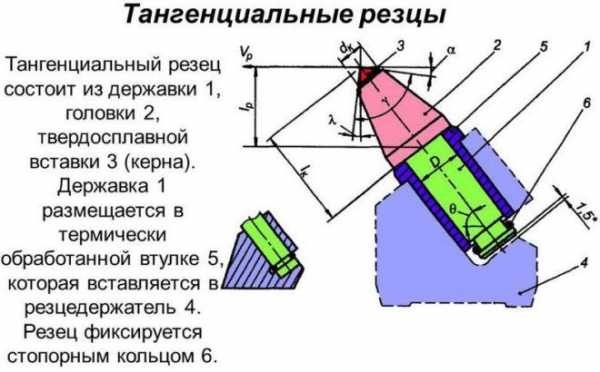

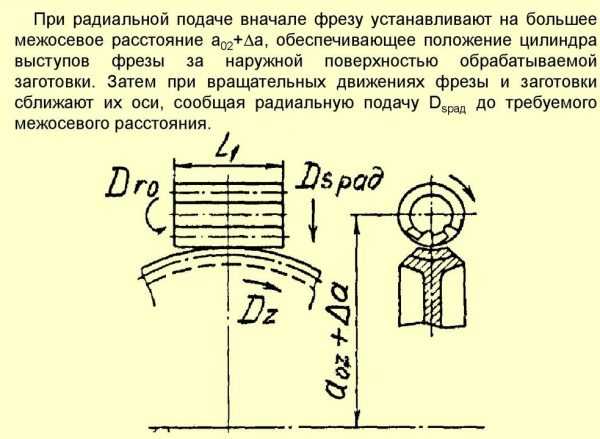

Классификация зависит от способа установки, например, «аксессуар» для токарного станка бывает в виде радиальных и тангенциальных заготовок.

Тангенциальные приспособления монтируют не под прямым углом, все зависит от потребностей и поставленной цели.

Установка немного усложняется, но стружка снимается достаточно качественно.

Важно понимать, что даже мельчайшие особенности во время точения способны серьезно влиять на результат и качество проделанной работы. Это важно учитывать перед обработкой детали.

Радиальные приспособления монтируют под углом, который равен 90° к плоскостям обрабатываемых деталей. Это дает возможность использовать более удобные, во время заточки, типы кромок.

Токарные резцы для чайников

Конструкции токарных инструментов

В конструкциях любых резцов, используемых при токарных работах, выделяются такие основные элементы:

- головка (другое ее название – рабочая головка), этой частью обрабатывается металл;

- державка – с ее помощью производится фиксация инструмента на станке.

Резцовая державка выполняется двумя вариантами (берется во внимание поперечное сечение): в виде прямоугольника и квадрата.

Формирование рабочей головки происходит в нескольких плоскостях. Режущие кромки отличаются, их угол заточки напрямую зависим от вида обработки, а также соответственно и самого сырья. Зависимо от ситуации и потребностей обработки, в установках для точения металла используются разные виды резцов.

Подрезной

Подрезной отогнутый сильно похож на проходной упорный, но есть определенные отличия.

Подрезные инструменты отличаются от проходных упорных тем, что их рабочая поверхность – это пластины, сделанные из твердого сплава (они имеют форму в виде треугольника), одна из них – закругленная. Что касается проходных, то сторона сделана не закругленной, а прямоугольной.

При помощи подрезных отогнутых резцов обрабатывают в поперечном направлении, при обработке приспособление должно находиться в перпендикулярном положении. Существует подрезной упорный тип, но на практике используются значительно реже.

Расточной

Этот инструмент применяется для внутренней расточки заготовок.

Расточной резец

Бывает два типа рассматриваемых токарных приспособлений, первый используется при растачивании глухих отверстий, а другой для растачивания уже имеющихся, например, после сверления сверлом.

Стоит помнить о том, что серьезную роль играет при расточке державка, от ее толщины и прочности зависит качество расточки. Прямые пластины, которые не имеют выступов, дают возможность без усилий входить во внутреннюю часть при вращении.

С применением такого инструмента появляется возможность обработки заготовок с разными формами, под углом (если нужно).

Существуют конструкции универсальных приспособлений, которые еще называются сборными. Это так потому что на одной державке крепится не одна пластина, а несколько.

Отрезной

Отрезные резцы для токарного станка нельзя перепутать с другими видами инструмента.

Они имеют тонкую ножку, к которой прикреплена (при помощи пайки) пластина для резки. Она делается из особого сплава, например, рапида или победита.

Ширина канавки зависит исключительно от толщины действующей пластинки или насадки. Точение производят под углом 90°. А также такими типами приспособлений можно сделать канавки.

Практически каждый токарь использует отрезной резец, без которого никак не обойтись. Они применяются для отрезания заготовок нужных размеров (металлические болванки, прутья, трубы, шестигранники).

Проходной

Торцевая часть всегда обрабатывается при помощи отогнутых проходных приспособлений. А также ими снимаются фаски.

Проходной резец для токарного станка бывает неодинаковых конструкций. Встречаются отогнутые, упорные и прямые их типы.

Упорный отогнутый – это еще одно разнообразие проходного резца. При помощи такого инструмента во время обтачивания металла происходит снятие металла. Движение резца происходит вдоль направления поворота деталей. Упорные отогнутые приспособления бывают двух типов – левосторонними и правосторонними.

Прямой тип резцов применяют в тех же случаях, что и отогнутый, в зависимости от ситуации. Главное, чтоб соблюдались все условия технологии и техники безопасности.

Резьбовой

В комплекте каждого токарного станка должен обязательно быть резьбовые резцы (наружные, внутренние).

Первый тип применяется при производстве резьбы с наружной стороны. Режущая пластина имеет форму наконечника копья. Что касается второго типа, то работа выполняется внутри заготовки.

Державки и их размеры

Державки резцов бывают различных размеров, в зависимости от возможностей станков и предполагаемого качества:

- самыми распространенными размерами является 25х16 мм;

- если державка изготавливается под заказ, то она может быть 40х25 мм, они практически не продаются;

- не менее популярным и практичным считается 32х20 мм;

- при нестандартных размерах державки бывают 20х12 мм;

- для учебных станков чаще применяются размеры 16х10 мм.

Бывают и другие размеры, которые на практике могут использоваться часто.

Чтобы правильно выбрать нужный инструмент, нужно ознакомиться с особенностями и характеристиками.

Сегодня на рынке есть разные виды рассматриваемых инструментов, при покупке стоит соблюдать особое внимание, особенно новичкам, которые решили приобрести наборы резцов для токарных работ.

Видео по теме: Токарные резцы

promzn.ru

Резцы для точения

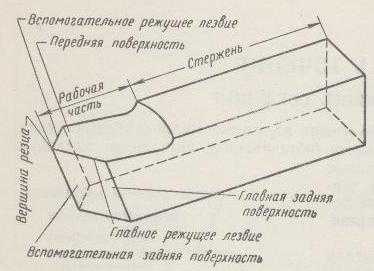

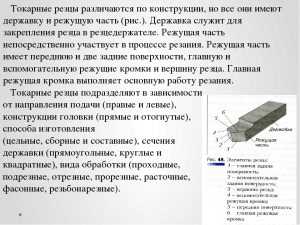

Резцы состоят из рабочей части (головки) и стержня (тела) Рис.2.

На рабочей части путем заточки образуются: передняя поверхность, по которой сходит стружка; задняя главная поверхность, обращенная к поверхности резания; задняя вспомогательная поверхность, обращенная к обработанной поверхности.

Пересечением передней и задней главных поверхностей образуется главное режущее лезвие, выполняющее основную работу резания.

Пересечением передней и задней вспомогательных поверхностей образуется вспомогательное режущее лезвие, срезающее меньшую часть снимаемого слоя материала.В зависимости от назначения, резцы имеют одно или два вспомогательных режущих лезвия и соответственно этому одну или две задних вспомогательных поверхности.

Место сопряжения главного и вспомогательного режущих лезвий называется вершиной резца. Она может быть острой, прямолинейной или закругленной по радиусу.

Если при наложении на резец ладони главное режущее лезвие оказывается расположенным на стороне большого пальца правой руки

Рис.2.Основные элементы резца. Рис.3.Определение правых и левых резцов.

Рис.3а, резец называется ПРАВЫМ; если же главное режущее лезвие располагается на стороне большого пальца левой руки Рис.3б резец называется ЛЕВЫМ.

Рис.4.Прямые, отогнутые и изогнутые резцы.

Рис. 5.Резцы с оттянутой головкой.

Резцы бывают прямыми Рис.4а, отогнутыми Рис.4б и изогнутыми Рис.4в.

Резцы, у которых рабочая часть (головка) уже стержня, называются резцами с оттянутой головкой Рис.5. Сечение стержня резца бывает прямоугольное, квадратное и круглое.

Основные данные по материалам для резцов приводятся в табл.1и2.

Минералокерамические сплавы, называемые иногда термокорундами, не стандартизованы. для резцов используют марки: ЦВ-13; ЦВ-18; ЦМ-332; Т-48.

Таблица 1. Инструментальные стали для резцов.

| Марка стали |

Состав стали(содержание элементов в процентах, остальное — железо |

Область применения |

| Углеродистые стали | ||

| У10А | Углерод от 0,95 до 1,09; марганец от 0,15 до 0,25; кремний не более 0,30; хром не более 0,20; никель не более 0,25; сера и фосфор не более 0,030 каждого. | Резцы для обработки сталей σвр <85 кГ/мм2 , чугунов с НВ<220, бронза и других цветных сплавов при малых скоростях резания |

| У12А | Углерод от 1,10 до 1,25; содержание остальных элементов такое же, как в стали У10А | |

| Быстрорежущие стали | ||

| Р9 | Углерод от 0,85 до 0,95; вольфрам от 8,5 до 9,5; хром от 4,1 до 1,6; ванадий от 2,3 до 2,6; марганец до 0,4 | Резцы всех типов для обработки различных сталей и чугунов, бронз и других цветных сплавов |

| Р18 | Углерод от 0,70 до 0,80; вольфрам от 17,5 до 19,0; хром от 3,8 до 4,6; ванадий от 1,0 до 1,4 | Фасонные резцы для обработки стали с σвр>85 кГ/мм2 и чугуна с НВ>220 |

Таблица 2. Металлокерамические сплавы для резцов.

| Марка стали |

Примерный состав сплава (содержание элементов в процентах) |

Краткая характеристика сплава |

Область применения |

| Для обработки сталей |

|||

| Т5К10 | Карбид титана 5; кобальт 10; карбид вольфрама 85 |

Хорошо сопротивляется ударам и вибрациям | Резцы для обдирочных работ с большими подачами и глубинами резания для работ по корке, при переменном сечении стружки, при прерывистом точении с ударами |

| Т15К6 | Карбид титана 15; кобальт 6; карбид вольфрама 79 |

Наиболее употребителен при скоростной обработке |

Резцы для получистового и чистового обтачивания, для нарезания резьбы,для обработки закаленных сталей |

| Т30К4 | Карбид титана 30; кобальт 4; карбид вольфрама 66 | Наиболее износостоек, но хрупок | Резцы для тонкого обтачивания с небольшим сечением стружки и большой скоростью резания |

| Для обработки чугуна, цветных металлов и неметаллических материалов |

|||

| ВК8 | Карбид вольфрама 92; кобальт 8 |

Хорошо сопротивляется ударам и вибрациям |

Резцы для обдирочных работ с большими подачами и глубинами резания, для точения по корке и при переменном сечении стружки, для прерывистого резания с ударами |

| ВК6 | Карбид вольфрама 94; кобальт 6 |

Менее вязок, чем Вк8, но более износостоек | Резцы для обдирочного и получистового точения при больших скоростях резания |

| ВК3 | карбид вольфрама 97; кобальт 3 | Износостоек, но хрупок | Резцы для тонкого обтачивания чугуна и обработки неметаллических материалов (пластмасс, фарфора, камней и др.) |

|

П р и м е ч а н и я: 1. Кроме перечисленных, применяются также сплавы Т5К10А, Т15К6А, ВК6А и ВК8А, отличающиеся от соответственных основных сплавов способом изготовления и предназначенные для тех же областей применения. 2. В последнее время в дополнение к указанным в таблице твердым сплавам выпускаются улучшенные марки сплавов, а именно:

|

|||

Металлокерамические и минералокерамические сплавы используются в виде пластин. Стержень резца для обычных условий работы изготовляется из стали марок Ст.6, Ст.7, 60 и 65, а для тяжелых условий работы — из стали марок У7 и У8. применяются также литые стержни из модифицированного чугуна марки СЧ 38-60 (по ГОСТ 1412-540) или из специального легированного чугуна. Быстрорежущие резцы изготавливаются целыми только малых размеров и специальных профилей; в остальных случаях их делают составными: головку из быстрорежущей стали, а стержень — из стали марок Ст.6, Ст.7, 60 или 65. Соединение головки резца со стержнем производится сваркой встык. Применяются также пластинки из быстрорежущей стали, присоединяемые к головке, и наплавка на головку слоя из быстрорежущей стали. Резцы из углеродистой инструментальной стали выполняются целыми.

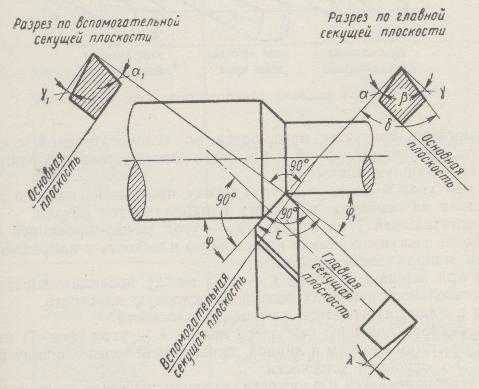

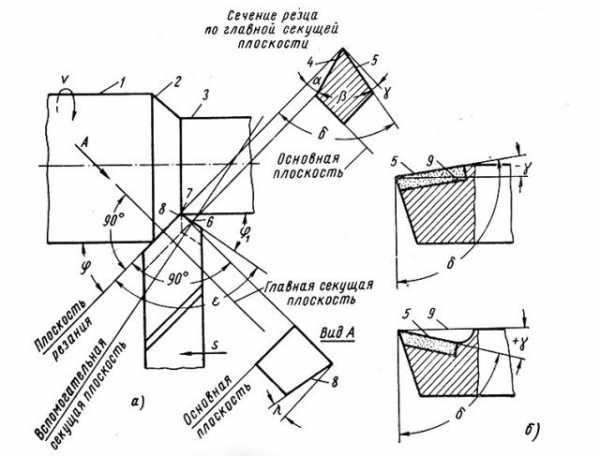

Геометрические параметры рабочей части резцов. Для определения углов резца устанавливаются две исходные плоскости (смотри Рис.1) — плоскость резания и основная плоскость.

Плоскость резания — касательная к поверхности резания и проходящая через главное режущее лезвие (для резцов с криволинейным лезвием плоскость резания заменяется линейчатой поверхностью, образованной движением прямой, касательной к поверхности резания вдоль главного режущего лезвия).

Рис.6.Геометрические параметры рабочей части резца.

Основная плоскость — параллельная продольной и поперечной подачам.

Для углов режущей части приняты следующие названия и обозначения:

Передний угол γ (Рис.6) — угол между передней поверхностью и плоскостью, перпендикулярной к плоскости резания, проведенной через главное режущее лезвие.

Главный задний угол α — угол между главной задней поверхностью резца и плоскостью резания.

Угол заострения β — угол между передней и главной задней поверхностями резца.

Угол резания δ — угол между передней поверхностью и плоскостью резания.

Перечисленные главные углы резца измеряются в главной секущей плоскости,перпендикулярной к проекции главного режущего лезвия на основную плоскость.

Вспомогательный передний угол γ1 — угол между передней поверхностью и плоскостью, проходящей через вспомогательное режущее лезвие параллельно основной плоскости.

Вспомогательный задний угол α1 — угол между вспомогательной задней поверхностью и плоскостью, проходящей через вспомогательное режущее лезвие перпендикулярно основной плоскости.

Рис.7.Угол наклона главного режущего лезвия.

Вспомогательные углы измеряются во вспомогательной секущей плоскости, перпендикулярной к проекции вспомогательного режущего лезвия на основную плоскость.

Главный угол в плане φ — угол между проекцией главного режущего лезвия на основную плоскость и направлением подачи.

Вспомогательный угол в плане φ1 — угол между проекцией вспомогательного режущего лезвия на основную плоскость и направлением, обратным направлению подачи.

Угол при вершине в плане ε — угол между проекциями главного и вспомогательного режущих лезвий на основную плоскость.

Углы в плане измеряются в основной плоскости.

Угол наклона главного режущего лезвия λ — угол (Рис.7) между главным режущим лезвием и линией проведенной через вершину резца параллельно основной плоскости.

Этот угол измеряется в плоскости, проходящей через главное режущее лезвие перпендикулярно основной плоскости.

Угол наклона главного режущего лезвия считается положительным, когда вершина резца является наинизшей точкой режущего лезвия, отрицательным — когда вершина резца является наивысшей точкой режущего лезвия и нулевым, когда режущее лезвие параллельно основной плоскости.

А таблице 3 приводятся сведения о форме передней поверхности.

Таблица 3. Форма передней поверхности токарных резцов из быстрорежущей стали..

| Форма передней поверхности |

Область применения |

|

I — радиусная с фаской

|

Резцы всех типов (за исключением фасонных со сложным контуром режущей кромки) для обработки стали, особенно в случаях необходимости обеспечить стружкозавивание. |

|

II — плоская с фаской

|

Резцы всех типов для обработки стали при подаче свыше 0,2 мм/об. |

|

III — плоская

|

Резцы всех типов для обработки чугуна. Фасонные резцы со сложным контуром режущей кромки. Резцы для обработки стали при подаче равной или меньшей 0,2 мм/об. |

| f — ширина фаски; γ — передний угол; R — радиус выемки. |

|

Похожие статьи:

Архив новостей:

bs111.ru

Проходной, отрезной и расточной резец для токарного станка по металлу: особенности и применение

Для работы на токарных станках устанавливается специальный инструмент, который называют резцом. Существует довольно большое количество его различных разновидностей, каждый подходит для проведения тех или иных работ. Кроме этого, классификация проводится по показателям допустимых режимов резания. Рассмотрим резцы для токарного станка по металлу подробнее. Основная классификация заключается в предназначении. По данному критерию выделяют несколько разновидностей инструмента.

Проходной отогнутый

Резец проходной отогнутый имеет отогнутую в правую или левую сторону рабочую часть. Область применения — обработка торцевой части заготовки. Проходной отогнутый резец применяют и для снятия фасок.

Державки могут иметь самые различные размеры.

- Для станков, устанавливающихся на территории учебных цехов, изготавливают модели с державками 16×10 мм.

- Наиболее распространенным вариантом исполнения можно назвать резцы с державкой 25×16 мм.

- Режущий инструмент с державкой 40×25 мм изготавливается исключительно на заказ.

Все стандарты, связанные с производством, указываются в ГОСТ 18877–73 .

Проходной упорный

Довольно часто используется резец проходной упорный, который применяется для обработки цилиндрической поверхности. Сегодня этот инструмент самый распространенный. Конструктивные особенности режущей кромки определяют возможность снятия достаточно большого слоя металла всего за один проход.

резец проходной упорный, который применяется для обработки цилиндрической поверхности. Сегодня этот инструмент самый распространенный. Конструктивные особенности режущей кромки определяют возможность снятия достаточно большого слоя металла всего за один проход.

Некоторые производители выполняют его с отогнутой основной частью. Среди других особенностей отметим:

- длина державки может существенно отличаться. Инструмент по этому показателю подбирается в зависимости от того, какой диаметр у заготовки и где он будет применяться;

- режущую кромку изготавливают из твердого материала. Встречаются варианты исполнения со сменными наконечниками, которые изготавливаются из высокопрочных металлов.

Проходной упорный режущий инструмент сегодня встречается практически в каждой мастерской.

Отрезной

Сегодня резец отрезной есть практически в каждом цеху. Конструктивные особенности инструмента позволяют проводить отрезание заготовки под прямым углом. Кроме этого, инструмент применяется для получения канавки различной глубины. Среди особенностей отметим нижеприведенные моменты.

- Характерная черта заключается в тонкой ножке. Она позволяет уменьшить количество снимаемого материала при работе, что ускоряет процесс отрезки.

- На тонкую ножку напаиваются пластины из твердого сплава, что позволяет выполнять обработку на достаточно большой скорости.

- Выделяют две основные разновидности отрезных резцов: право- и левосторонние варианты исполнения.

- Классификация также ведется по размеру державки.

Отрезной инструмент практически не заменить. Его можно применять и для чистового прохода по торцевой поверхности.

Расточной

Для обработки глухих отверстий может применяться расточной резец. Обработка подобного типа возможна по причине особого изгиба рабочей части. Важным моментом назовем то, что максимальный диаметр отверстия зависит от размера державки. Длина может варьироваться в пределе от 170 до 300 мм. При изготовлении державки и режущей части могут использоваться различные металлы для придания особых эксплуатационных качеств.

Классификация по конструктивным особенностям

Следует учитывать, что классификация режущего инструмента также проводится по конструктивным особенностям. Согласно ГОСТ выделяют следующие типа режущего инструмента.

Цельный, который полностью изготавливается из легированной стали. Кроме этого, используется и инструментальная сталь. Заточка ее осложняется высокой твердостью режущей кромки, но инструмент служит намного дольше.

Цельный, который полностью изготавливается из легированной стали. Кроме этого, используется и инструментальная сталь. Заточка ее осложняется высокой твердостью режущей кромки, но инструмент служит намного дольше.- В последнее время встречается большое количество вариантов исполнения, которые имеют напаянные пластины из твердого материала. Резцовые держатели в этом случае фиксирует дешевый материал, а рабочая кромка представлена высокопрочным материалом.

- Резцы со съемными твердосплавными пластинами можно назвать самым дорогим вариантом исполнения. Крепление пластины проводится при помощи специальных винтов или прижимов. Фасонный резец со сменной пластиной всегда применяется намного реже.

Самодельный вариант исполнения зачастую цельный, так как он прост в изготовлении. Маркировка, нанесенная на державке, определяет то, какие материалы используются при изготовлении. Классификация проводится по виду проводимых работ:

- чистовые;

- черновые;

- получистовые;

- тонких технологических операций.

На видео можно встретить примеры токарных работ с применением практически всех разновидностей режущего инструмента. Наиболее важным моментом назовем то, какой именно материал применяется при изготовлении основной и режущей части.

instrument.guru

Резцы для токарного станка по металлу: виды и классификация

Токарные работы на любом предприятии или в домашней мастерской никак не могут обойтись без наличия всех необходимых приспособлений. Резцы для токарного станка по металлу в магазинах достаточно многообразны, и не всегда получается разобраться, какие же нужны. Часто полный комплект резцов идет в продаже вместе с установкой, но знать предназначение каждого необходимо и полезно.

Качество металлообработки и вид токарного резца

Основным критерием при оценке деталей из металла является качество и точность выполнения. Они напрямую зависят от подбора резцов для токарной обработки. Поэтому инструментальная оснастка имеет строгое предназначение по качеству выполняемых токарных работ:

Точение деталей осуществляется за счёт срезания резцом

Точение деталей осуществляется за счёт срезания резцом- Черновые (обдирочные).

- Получистовые.

- Чистовые.

- Операции высокой точности.

Чистовые и получистовые используются для доводки практически готовых изделий и токарных работ на малой скорости, как и высокоточные. Черновая обработка металла проходит на максимальных оборотах, позволяют снимать толстую стружку и ускорить процесс изготовления детали, но имеет низкое качество и малый срок службы.

На самом деле важно выбрать не только правильный резец, но и направление подачи. Инструменты любого типа делят на правые и левые. То есть в процессе они подаются справа налево или наоборот. Различить их достаточно просто: на инструмент, лежащий режущей поверхностью вниз, кладется правая рука: если режущий край остается со стороны большого пальца — правый, левая рука и край под большим пальцем — левый.

Еще одно различие токарных резцов по металлу влияющее на качество — способ установки:

- радиальные;

- тангенциальные.

Первые массово распространены, дешевы, снабжены простым креплением и устанавливаются на станок под прямым углом. На них выполняют основной объем заданий в любой мастерской. Вторые имеют сложное крепление и ставятся под углом к заготовке (не 900). Они позволяют работать более чисто и качественно, и ставятся на автоматы или агрегаты с ЧПУ.

Конструкция резцов

Все резцы для токарного станка по металлу составлены из державки и рабочей головки. Державка — это крепление к токарному станку прямоугольного или квадратного поперечного сечения. Головка непосредственно обрабатывает деталь. Она содержит заточенные режущие края (кромки) и плоскости. Углы заточки зависят от типа и маркировки металла обрабатываемой детали.

Строение головки предусматривает набор плоскостей и кромок:

- вершина;

- главная и вспомогательная режущие кромки;

- главная и вспомогательная задние поверхности;

- передняя поверхность.

Главную работу проводит режущий край, и важнейшей его характеристикой является угол заточки:

- Угол заострения. Легкость резки детали и входа в металл.

- Задний. Контролирует трение о деталь и износоустойчивость резца.

- Передний. Контроль качества и схода стружки.

Конструктивно резцы делят на несколько видов, в зависимости от формы:

- Прямые — державка и рабочая головка находятся на одной линии или параллельны.

- Изогнутые — в боковой проекции изогнуты.

- Отогнутые. Производятся отогнутые вперед и назад. Головка отогнута относительно оси державки.

- Оттянутые. Оттяжка может быть симметричной относительно осей или смещена влево, вправо. Ширина рабочей головки меньше, чем ширина державки.

Следующим видом классификации токарных резцов будет по категории производства:

- Цельные.

- Сварные.

- Разъемные.

Цельный резец изготавливается производится из стали, легированной или инструментальной. Максимально распространены инструменты с напаянной пластиной из твердосплавных материалов. У разъемных рабочие пластины прикручиваются болтами или прижимаются к головке, а при необходимости снимаются.

Виды резцов по металлу

Резцы для токарного станка делятся также по категории выполняемых работ. Каждый тип максимально приближен к определенным действиям и редко пригоден для остальных. Этот параметр стоит выбирать особенно внимательно.

| Вид резца | ГОСТ | Модификации | Выполняемое действие |

| Подрезной | 18880-73 18871-73 | отогнутые упорные отогнутые | Для проработки торцевых срезов станках с поперечной подачей. Форма действующей пластинки — треугольная. Обработка ведется перпендикулярно оси вращения заготовочной болванки. |

| Расточной | 18882-73 | для закрытых отверстий для сквозных отверстий | Для растачивания отверстий. Диаметр ограничен длиной державки. |

| Отрезной | 18884-73 | Для резки болванок и полотна из металла под прямым углом. Подходит для резки канавок. | |

| Проходной | 18878-73 18877-73 18879-73 | прямые отогнутые упорный отогнутый | Для обработки внешних поверхностей цилиндрических болванок, в том числе и торцевых. Подходят для съема фасок. Работа вдоль оси вращения заготовки. |

| Резьбовый | 18885-73 | для наружной резьбы для внутренней резьбы (только для станков с гитарой) | Для создания различной резьбы. В основном метрической, но при смене заточки можно добиться другого вида. Внутренняя резьба — только на больших диаметрах. |

| Фасочный | 18875-73 | Для создания сложных фасонных поверхностей с разными уровнями глубины. | |

| Сборные | Универсальный вид с креплениями для пластин различного назначения. | ||

Размеры и виды державок

Резцовая державка имеет несколько стандартных размеров:

Державка для токарного резца

Державка для токарного резца- 16*10 — в основном используется для установки на учебных станках и выполнения несложных операций.

- 20*12 — для деталей нестандартных размеров.

- 25*16 — самый распространенный размер, подходящий для обработки большинства стандартизированных деталей из металла.

- 32*20 — второй по популярности, для более крупных металлических болванок.

- 40*25 — редко встречается в продаже, в основном изготавливается под заказ.

Правильный выбор резцов для выполнения определенной работы иногда составляет 100% успеха в обработке металла. Это касается черновых работ и несложных операций. А вот ради тонких и чистовой подгонки стоит разжиться дополнительными инструментами.

Реклама партнеров

Видео: Токарные резцы со сменными пластинами, различные виды

promtu.ru