Твердосплавные резцы – Твердосплавные пластины для применения на токарных резцах и их виды

Твердосплавные пластины напайные и сменные. | ПОМОЖЕМ ПОДОБРАТЬ КАЧЕСТВЕННЫЙ И НЕДОРОГОЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ МЕТАЛЛА — ЗВОНИТЕ!

>>> СКАЧАТЬ ПРАЙС ЛИСТ <<<

Твердосплавные напайные пластины (НАПАЙКИ)

Основное требование, предъявляемое к материалу рабочей части

резца — это твердость, которая должна быть больше твердости

любого материала, обрабатываемого данным резцом. Твердость не

должна заметно уменьшаться от теплоты резания.

Одновременно с этим материал резца должен быть достаточно

вязким; режущая кромка резца не должна выкрашиваться во

время работы. Материал резца должен хорошо сопротивляться

истиранию, которое происходит от трения стружки о переднюю

поверхность резца, а также от трения задней поверхности

резца о поверхность резания.

Этим требованиям в различной степени удовлетворяют

инструментальные материалы — металлокерамические твердые

сплавы, минералокерамика, быстрорежущие и углеродистые

стали разных марок.

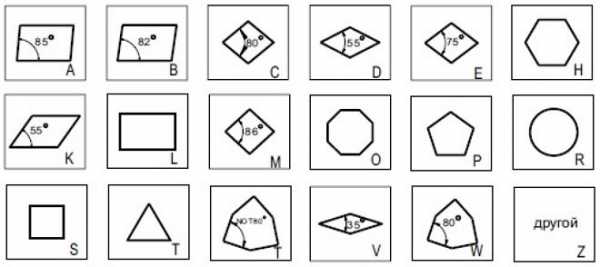

Твердосплавные пластины для резцов выпускаются различных

НАПАЙНЫЕ ТВЕРДОСПЛАВНЫЕ ПЛАСТИНЫ (НАПАЙКИ).

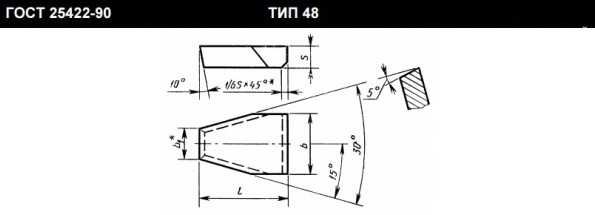

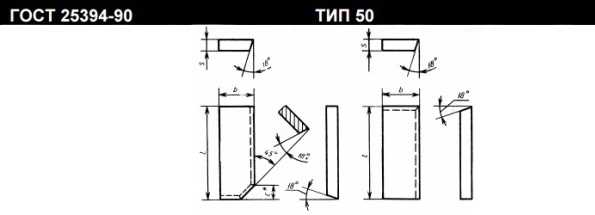

напайные пластины для проходных и расточных резцов

напайные пластины для подрезных и расточных глухих резцов

напайные пластины для подрезных и расточных резцов

напайные пластины для проходных и расточных резцов

напайные пластины для чистовых и резьбовых резцов

напайные пластины для отрезных и прорезных резцов

напайные пластины для спиральных сверл и буров

напайные пластины для фасонных и ласточкин хвост

напайные пластины для торцевых фрез и циковок

напайные пластины для концевых и шпоночных фрез

напайные пластины для концевых и цилиндрических фрез

пластины для разверток

напайные пластины для канавочных резцов под клиновые ремни

напайные пластины для нарезания трапециидальной резьбы

напайные пластины для т-образных фрез

Но несмотря на высокое качество современных способов напайки

твердосплавных пластинок, изготовление таких резцов

сопровождается иногда образованием трещин и в дальнейшем

разрушением пластинки.

СМОТРИТЕ ВИДЕО КАК МОЖНО ПРИПАЯТЬ НАПАЙКУ:

Поэтому в последнее время стремятся

заменить напайку или приварку пластинок (особенно

минерало-керамических) механическим креплением на основание.

Это так называемые сменные пластины для резцов и торцовых

фрез с механическим креплением, отличительной чертой этих

пластин является присутствие отверстия в центре пластины

для её крепления.

СМОТРИТЕ ВИДЕО ОБЗОР:

СМЕННЫЕ ТВЕРДОСПЛАВНЫЕ ПЛАСТИНЫ

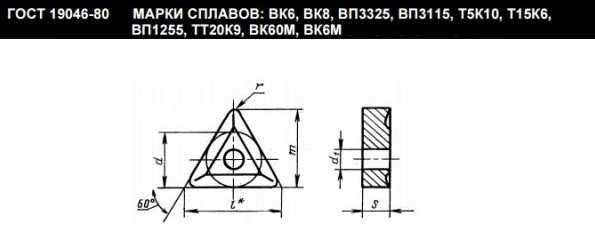

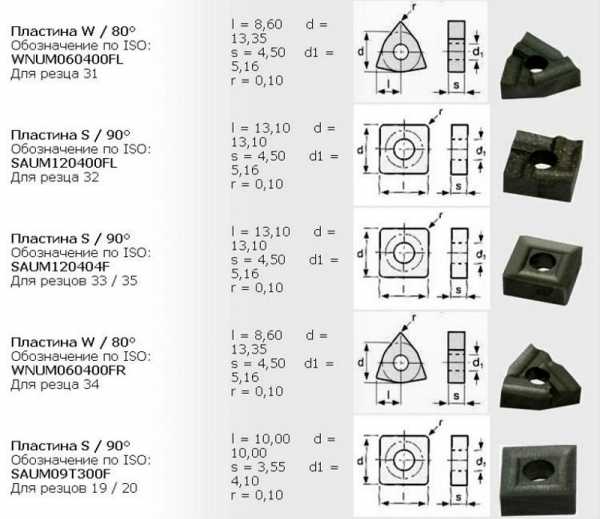

сменные твердосплавные пластины трехгранные

для проходных, подрезных и расточных резцов

сменные твердосплавные пластины трехгранные

с отверстием

сменные твердосплавные пластины трехгранные

с задним углом 11*

сменные твердосплавные пластины трехгранные

с отверстием и стружколомающими канавками

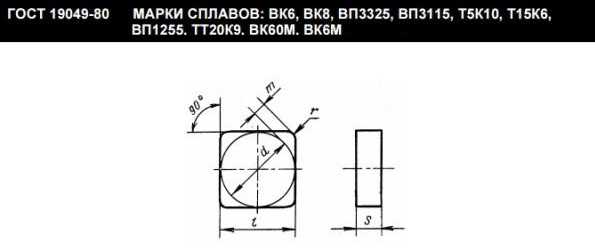

сменные твердосплавные пластины четырехгранные

для проходных, расточных резцов и торцевых фрез

сменные твердосплавные пластины четырехгранные

с задним углом 11*

сменные твердосплавные пластины четырехгранные

с отверстием

сменные твердосплавные пластины четырехгранные

с отверстием и стружколомающими канавками

сменные твердосплавные пластины ромбические 80*

с отверстием и стружколомающими канавками

для фрез и специальных резцов

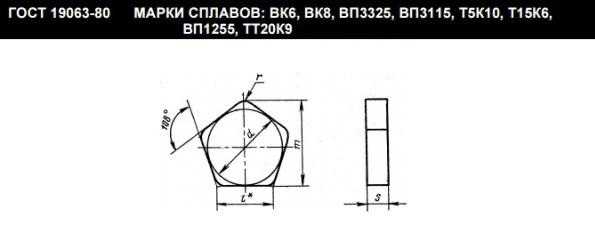

сменные твердосплавные пластины пятигранные

для проходных резцов

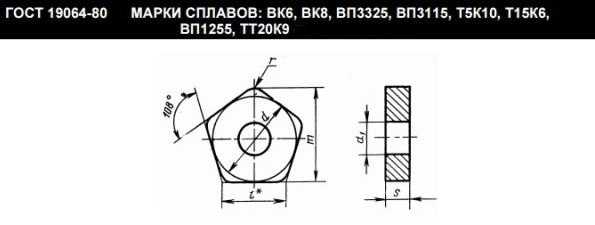

сменные твердосплавные пластины пятигранные

с отверстием для проходных резцов и торцовых фрез

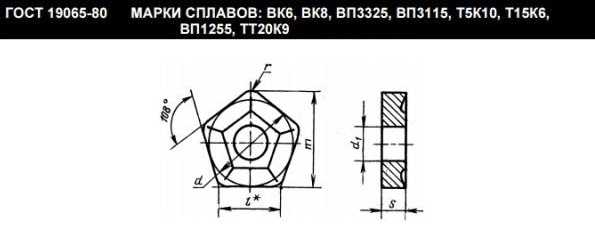

сменные твердосплавные пластины пятигранные

с отверстием и стружколомающими канавками

МЕТАЛЛОКЕРАМИЧЕСКИЕ ТВЕРДЫЕ СПЛАВЫ

Наиболее современными материалами для токарных резцов и фрез

являются металлокерамические твердые сплавы, сохраняющие

свои режущие свойства при нагревании в процессе работы до

Эти сплавы состоят из тончайших зерен карбидов тугоплавких

металлов — вольфрама, титана и тантала, сцементированных

кобальтом. Металлокерамические твердые сплавы разделяются на

три группы: вольфрамовые, титано-вольфрамовые и титано-

тантало-вольфрамовые.

Вольфрамовые твердые сплавы предназначаются для обработки

чугуна, цветных металлов и их сплавов и неметаллических

материалов. Для изготовления токарных резцов используются

вольфрамовые твердые сплавы марок ВК2, ВК3М, ВК4, BK6, ВК6М,

ВК8, ВК8В. Буква В в каждой из этих марок означает’карбид

вольфрама, буква К — кобальт; цифра, стоящая в марке после

буквы К — указывает количество (в процентах) содержащегося в

данном сплаве кобальта. Остальное — карбид вольфрама.

Таким образом, например, в сплаве марки ВК2 содержится 2%

кобальта и 98% карбида вольфрама. Буква М, приведенная в

конце некоторых марок, означает, что данный сплав

мелкозернистый (величина зерен 0,5—1,5 мк). Буква В

(величина зерен 3—5 мк).

Мелкозернистость сплава сообщает ему износостойкость большую

износостойкости нормального сплава данной марки, при меньшей

прочности и сопротивляемости ударам, вибрациям и выкрашиванию.

Крупнозернистость сплава, наоборот, повышает его прочность и

сопротивляемость ударам, вибрациям и выкрашиванию и понижает

износостойкость сплава.

Титано-вольфрамовые твердые сплавы применяются для обработки

всех видов сталей. При токарной обработке используются сплавы

марок Т5К10, Т5К12В, Т14К8, T15K6, Т30К4. В каждой из этих

марок буква Т и поставленная за ней цифра указывают

количество (в процентах) содержащегося в данном сплаве

карбида титана, а цифра после буквы К — содержание

(в процентах) кобальта. Остальное в данном сплаве карбид

вольфрама. Таким образом, например, в сплаве марки Т5К10

содержится 5% карбида титана, 10% кобальта и 85% карбида

Титано-тантало-зольфрамовые сплавы используются в особо

тяжелых случаях обработки сталей. В настоящее время в ГОСТ

введена лишь одна марка этого сплава, а именно ТТ7К12,

содержание которого — 7% карбидов титана и тантала, 12%

кобальта и 81% карбида вольфрама.

В последнее время, при определенных условиях, в качестве

инструментального материала находят применение

минералокерамнческие материалы, основной частью которых

является окись алюминия. В состав этих материалов не входят

относительно редкие элементы: вольфрам, титан, кобальт и др.

Теплостойкость резцов, оснащенных минералокерамикой, очень

высокая и достигает 1200° С и более. В этом главное

преимущество минералокерамических материалов в сравнении с

твердыми сплавами, основными составляющими которых являются

редкие и дорогие элементы и теплостойкость которых ниже.

Недостатком минералокерамического сплава является его

(хрупкость). Поэтому он применяется при получистовой и

чистовой обработке чугуна, стали и цветных сплавов.

Для изготовления токарных резцов используются быстрорежущие

стали марок Р18 и Р9. Основными элементами быстрорежущей

стали марки Р18, наиболее широко применяемой для изготовления

резцов, являются вольфрам (17,5—19%) и хром (3,8—4,4%),

сообщающие стали свойство самозакаливаемости и теплостойкости

при нагревании примерно до 600°С. Углерод (0,70—0,80%),

входящий в состав рассматриваемой стали, соединяясь с

вольфрамом и хромом, повышает ее твердость. Кроме того, в

быстрорежущей стали марки Р18 содержится небольшое количество

(1,0—1,4%) ванадия.

В менее распространенной быстрорежущей стали марки Р9

содержится вольфрам (8,5—10,0%), хром (3,8—4,4%), углерод

(0,85—0,95%), ванадий (2,0—2,6%) и другие не оказывающие

существенного влияния элементы.

Кроме сталей Р18 и Р9 в последние годы для изготовления

токарных резцов используются быстрорежущие стали марок Р18Ф2,

Р14Ф4, Р9Ф5, Р18К5Ф2, Р10К5Ф5 и Р9К9. Буква Р в этих марках

обозначает вольфрам, буква Ф — ванадий, буква К — кобальт.

Цифры, стоящие после букв, определяют содержание в данной

стали этих элементов в процентах. Кроме характеризующих

данные марки стали элементов, указанных в их обозначениях,

эти стали содержат также углерод, хром, молибден и другие

составляющие.

Из углеродистых сталей для изготовления резцов применяются

стали марок У12А и У10А. В этих марках буква У условно

обозначает, что сталь углеродистая; следующие за ней цифры

указывают среднее содержание углерода в десятых долях

процента, а буква А также условно указывает, что сталь

высококачественная. Таким образом, маркой У12А обозначается

высококачественная углеродистая сталь со средним содержанием

углерода 1,2%. Кроме углерода, в этих сталях содержится

марганец, кремний, хром, никель, сера и фосфор.

При нагреве до 200° С резцы из углеродистой стали теряют

стойкость и становятся негодными для дальнейшей работы.

Поэтому в настоящее время они применяются очень редко и

главным образом для обработки материалов мягких и средней

твердости, при небольших скоростях резания.

stavincom.ru

Твердосплавные пластины: преимущества, классификация

Существенно повысить показатель производительности можно за счет применения режущих инструментов с напайками из твердосплавных материалов. Они способны выдерживать длительное воздействие высокой температуры. Твердосплавные пластины могут применяться при создании резцов и фрез, при желании можно провести замену режущей кромки, оставляя основную часть. Существуют самые различные виды пластин, которые характеризуются своими определенными эксплуатационными качествами.

Твердосплавные пластины

Твердосплавные пластиныПреимущества твердосплавных пластин

Режущие пластины могут выполняться из различных сплавов. Их подбор проводится в зависимости от режима резания и типа обрабатываемого материала. Применяемые твердосплавные материалы характеризуются следующими преимуществами:

- Применение рассматриваемых изделий считается выгодным решением, так как при поломке или износе режущей части не нужно проводить замену всей конструкции. Замене подлежит исключительно рабочая часть.

- Рекомендуется выбирать вариант со сменной рабочей частью в том случае, если есть необходимость в автоматизации технологического процесса. Это связано с тем, что режущая кромка не изменяет свою форму и размеры. Даже незначительное отклонение может стать причиной изменения размеров.

- Применение твердосплавных пластин для резцов позволяет существенно снизить затраты. Это связано с тем, что рабочая часть обходится дешевле всей конструкции.

- Для замены рабочего элемента требуется относительно небольшое количество времени. Конечно, для некоторых инструментов требуется специальное оборудование.

- Надежность режущей части определяет то, что изделие можно применять даже в условиях интенсивной эксплуатации.

- При желании можно проводить переналадку положения рабочей плоскости.

- Практически все модели унифицированы, что существенно упрощает нахождение более подходящего варианта исполнения для конкретных условий обработки.

Пластины для резцов

Инструмент с напайками могут применяться для выполнения основных и вспомогательных операций. Кроме этого, особые свойства материала определяют то, что он может выдерживать воздействие высокой температуры и при этом не деформироваться.

Классификация твердосплавных пластин

Применяемые напайки могут классифицироваться по достаточно большому количеству различных признаков. Основными можно назвать:

- Тип инструмента. Токарные резцы могут классифицироваться по предназначению. Твердосплавные пластины для токарных резцов могут применяться при изготовлении отрезных, канавочных, фасоснных, расточных и других вариантов исполнения. Стоит учитывать, что каждый вариант исплнения должен иметь собственный определенный профиль.

- Размеры. Рассматривая разновидности инструментов следует учитывать, что они классифицируются по размеру. К примеру, для больших заготовок потребуется вариант исполнения с большей режущей кромкой, так как это упростить процесс снятия металла.

- Материал изготовления. Различные виды твердосплавных пластин изготавливаются при применении определенных сплавов: титана, вольфрама, керамики. Их сочетание позволяет существенно повысить твердость материала и его износостойкость. Керамические варианты исполнения применяются при получистовой и чистовой обработке, так как подобный материал характеризуется высокой устойчивостью к воздействию температуры.

- Показатель заднего угла. Твердосплавные пластины для резцов могут иметь различный показатель величины заднего угла. Этот показатель определяет то, какого качества может проводится чистовая обработка. Большой задний угол позволяет работать с мягкими металлами.

- Класс точности. Производители выпускают изделия 5 классов точности. Они могут применяться для получения деталей с разной точностью размеров и формы. Стоит учитывать, что при увеличении точности режущей кромки существенно повышается стоимость предложения.

Пластины на основе керамики

Именно тип применяемого материала при изготовлении пластин определяет область его применения. Кроме этого, прочность, твердость и теплопроводность определяют на то, какие режимы резания могут быть выбраны при обработке. К примеру, скорость резания и величина подачи являются наиболее важными параметрами, так как скорость вращения заготовки и инструмента определяют чистоту образуемой поверхности, а подача – количество времени, требующегося для придания определенной формы заготовке.

Рекомендации по выбору

Для того чтобы сменные пластины обладали высокой точностью и эффективностью, следует их правильно подобрать под конкретные условия точения. В продаже можно встретить самые различные варианты исполнения инструментов, все они применимы для выполнения той или иной обработки.

Пластина сменная может характеризоваться достаточно большим количеством параметров. Проводя выбор рекомендуется уделять внимание следующим моментам:

- Пластинка подбирается в соответствии с тем, с какими размерами и формой нужно получить конечное изделие. Форма режущей кромки определяет профиль получаемой поверхности. Если проводить обработку большой заготовки при использовании небольшого инструмента поставленная задача существенно усложняется. Однако, слишком большой резец обходится дороже, а фреза не сможет использоваться.

- Следующий критерий выбора заключается в характеристиках металла. Получаемый сплав, из которого изготавливается рабочая часть, характеризуется различным соотношением химических элементов. К примеру, в состав может включаться большее количество вольфрама или титана. Универсального варианта в плане соотношения концентрации всех элементов нет: в некоторых случаях важнее значение теплопроводности, в других вероятность спаивания.

- На выбор оказывает влияние и то, какой именно тип обработки будет проводится. Этот параметр определяет геометрическую форму режущей кромки, а также точность размеров. К примеру, для отрезных и проходных операций применяются резцы. Что касается фрез, то они также классифицируются по большому количеству признаков.

- Рекомендуется приобретать изделия только известных производителей, так как их заявленные параметры будут соответствовать реальным.

Производством рассматриваемых инструментов занимается достаточно большое количество различных компаний. Качество изделий, как правило, довольно высокое, так как незначительный дефект может привести к существенному снижению качества обработки и многих другим проблемам во время резания. Особенности крепления рабочего элемента также влияют на выбор.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Резцы из твердых сплавов | Токарные резцы по металлу

В 20-х годах прошлого столетия появился новый инструментальный материал — твердые сплавы, которые обладают высокой температуроустойчивостью — до 900 — 1000°С.

Твердые сплавы не содержат железа

Их основу составляют так называемые карбиды (химические соединения с углеродом тугоплавких металлов) вольфрама и титана. По своему строению металлокерамический твердый сплав напоминает шлифовальный круг. Сплав состоит из множества мельчайших карбидов, соединенных друг с другом кобальтом, который не только является своего рода цементирующим веществом, но и придает твердому сплаву вязкость.

Группы твердого сллава

Наша промышленность выпускает две группы твердых сплавов: вольфрамокобальтовые и титановольфрамокобальтовые. Сплавы первой группы состоят из карбидов вольфрама и кобальта и обозначаются буквами В К и цифрой, показывающей процентное содержание кобальта. Так, например, сплав В Кб содержит около 6% кобальта и около 94% карбидов вольфрама.

Сплавы второй группы помимо карбидов вольфрама имеют в своем составе еще карбиды титана. Обозначаются эти сплавы буквами ТК и цифрами. Цифра, стоящая после буквы Т, указывает процентное содержание карбидов титана, а цифра после буквы К — кобальта. Так, например, сплав Т15К6 содержит около 15% карбидов титана и около 6% кобальта, остальное (около 79%) — карбиды вольфрама.

В нашей стране начато изготовление и сплавов трех-карбидной группы, содержащих помимо карбидов вольфрама и титана также карбиды тантала. Такие сплавы трехкарбидной группы, как ТТ7К12 и ТТ7К15, отличаются весьма высокой прочностью и позволяют вести строгание наиболее труднообрабатываемых материалов, и в частности строгание поверхностей, полученных после сварки (по сварочному шву).

Твердые сплавы обладают высокими режущими свойствами; они не требуют термической обработки, а приобретают эти свойства в процессе изготовления.

Твердость

Одним из основных свойств твердых сплавов является их высокая твердость. Она колеблется в пределах 88- 90 HRA, тогда как твердость закаленной быстрорежущей стали равна 80-83 HRA. Такая высокая твердость позволяет обрабатывать твердыми .сплавами отбеленный чугун, закаленную сталь, стекло, мрамор и другие очень твердые материалы.

Твердость сплава зависит от содержания в нем кобальта. Чем больше кобальта, тем ниже твердость сплава. Так, сплав ВК6 менее твердый, чем сплав ВКЗ.

Карбиды титана имеют более высокую твердость, чем карбиды вольфрама, поэтому сплавы группы ТК тверже сплавов группы В К при одном и том же количественном содержании кобальта. Например, сплав Т14К8 обладает большей твердостью, чем сплав ВК8.

Твердые сплавы отличаются от других инструментальных материалов также высокой износоустойчивостью, т. е. сопротивлением, оказываемым истирающему действию стружки и поверхности резания, при этом сплавы группы ТК более износоустойчивы, чем сплавы группы В К.

Твердые сплавы обладают также высокой теплостойкостью- они сохраняют режущие свойства при нагреве до температуры ‘900-1000° С. И в этом случае сплавы группы ТК оказываются более теплостойкими, чем группы ВК.

С уменьшением в сплаве содержания карбида титана теплостойкость твердого сплава понижается. Так, сплав Т5КЮ менее теплостойкий, чем Т15К6.

Недостатки твердого сплава

Основным недостатком твердых сплавов является их большая хрупкость, которая уменьшается при увеличении содержания кобальта. Например, сплав Т15К6 более хрупкий, чем Т5К10. В связи с этим сплавы с большим содержанием кобальта применяются при черновой обработке. Низкокобальтовые сплавы используются при чистовой обработке; они обладают большей теплостойкостью и, следовательно, допускают большую скорость резания.

При равном содержании кобальта сплавы группы ВК более вязкие, чем группы ТК. Так, сплав ВКб более вязкий, чем TI5K6. Именно поэтому сплавы ВК применяются при обработке чугунов и других хрупких материалов, при резании которых отделяется стружка надлома, характеризующаяся тем, что центр ее давления на переднюю поверхность резца находится в непосредственной близости от режущей кромки, а это нередко приводит к ее выкрашиванию. Если в таком случае использовать сплав группы ТК, то стойкость инструмента будет еще меньшей. Обладающие большей износоустойчивостью сплавы ТК целесообразнее применять при обработке сталей и других вязких материалов, при резании которых отделяется сливная стружка, активно истирающая переднюю поверхность резца.

Строгание обычно осуществляют инструментом, оснащенным твердым сплавом наиболее прочных марок- ВК8 и Т5К10, которые лучше других противостоят выкрашиванию под влиянием ударной нагрузки.

При чистовом строгании применяют и сплавы с меньшим содержанием кобальта — ВК6 и Т15К6.

Припаиваемые твердосплавные пластинки

Твердые сплавы выпускаются в виде пластинок разнообразных форм и размеров. Эти пластинки припаиваются к стержням — державкам резцов из конструкционных сталей либо же крепятся к ним механическим способом.

Как показала практика применения твердых сплавов, при строгании наблюдается выкрашивание режущих кромок резцов даже при правильном выборе геометрии их заточки и режимов резания, при этом выкрашивание появляется не при рабочем ходе в результате ударного действия в процессе резания, а при обратном, когда задняя поверхность резца скользит по обработанной поверхности детали.

В целях устранения этого недостатка применяют специальные приспособления, автоматически поднимающие резец при обратном ходе.

Похожие материалы

www.metalcutting.ru

Пластины твердосплавные — конструкция и преимущества, классификация, ГОСТы

Твердосплавные пластины – это сменный элемент металлорежущего инструмента используемого для высокоточной обработки заготовок. Они используются при точении, сверлении, зенкеровании, фрезерной обработке и других операциях значительно снижая экономические затраты в сравнении с применением цельного твердосплавного инструмента.

Конструкция и преимущества твердосплавных пластин

Конструкция твердосплавных пластин зависит от способа крепления и конфигурации резца. При болтовом креплении в пластинах имеется отверстие для крепежного элемента. В зависимости от типа инструмента твердосплавные пластины для токарных резцов могут быть квадратными, ромбическими, трехгранными, пятигранными и т. д. От количества граней зависит число режущих кромок и длительность эксплуатации.

Твердосплавные пластины изготавливаются путем прессования и термообработки порошков карбида вольфрама, карбида титана и других высокопрочных материалов. Помимо твердости пластины обладают высокой износо- и термостойкостью, способны сохранять свои свойства при температуре до +1150°С.

Основные эксплуатационные преимущества:

- Возможность использовать на одном резце наиболее подходящую пластину твердосплавную, вид которой наиболее подходит для материала заготовки. Это позволяет иметь съёмный набор для различных операций.

- Замена изношенной и разрушенной пластины обойдется намного дешевле, чем цельного резца. Применение съёмных пластин оправдано при мелко- и среднесерийном производстве, а также при частой смене номенклатуры изделий.

- Минимальное время замены пластины.

- Высокая надежность даже в условиях интенсивной работы.

- Унификация пластин для удобной замены и подбора под тип обработки и марку стали.

Классификация твердосплавных пластин

Для применяемых в современном производстве пластин твердосплавных классификация основана на нескольких признаках. В первую очередь это способ крепления инструмента – напайка или механическое крепление. Второй способ обеспечивает быструю замену и возможность многократного использования пластин. При напайке можно перевернуть изношенную часть пластины или использовать одноразовые многогранные элементы.

Также пластины различаются по типу сплава, определяющим их характеристики и сферу применения. Для черновой обработки часто используется оснастка из сплава ВК8. Данный материал предназначен для работы с конструкционными сталями, серым чугуном и различными сложными в обработке сплавами. Элементы выполненные из сплава Т15К6 чаще применяют для получистовой или чистовой обработки легированных и углеродистых сталей.

По форме пластины подразделяются на:

- Круглые.

- Квадратные.

- Ромбические.

- В форме параллелограмма.

- Трехгранные.

- Пятигранные.

Выбор твердосплавных пластин

Для обеспечения точности и качества токарных операций необходимо подобрать пластину требуемого материала, формы и размера. При этом очень важно учесть соответствие геометрии оснастки и размеров токарного резца или других металлорежущих инструментов. В первую очередь это влияет на возможность крепления пластины к основанию резца.

Следующий важный момент, который необходимо учесть при подборе оснастки – это параметры материала обрабатываемой заготовки. Твердые сплавы имеют различный химический состав, определяющий их эксплуатационные характеристики. Каждый из материалов имеет свои преимущества, но в целом все используемые при производстве пластин сплавы можно разделить на две основных категории:

- Сплавы с высокой стойкостью к механическим нагрузкам – вибрации, ударам и т. д.

- Термостойкие сплавы стойкие к повышенным температурам. Удобны для длительной работы.

Пластины из стойких сплавов более всего подходят для высокоскоростной обработки при большой нагрузке. Термостойкие оптимально использовать для снятия значительных слоёв металла.

В целом же, для профессиональной работы желательно иметь набор сменных пластин с наиболее востребованными геометрическими и технологическими характеристиками. Это позволит значительно расширить возможности обработки, сэкономить время и уменьшить финансовые расходы на производство.

Действующие стандарты

Определяет характеристики режущих и опорных пластин твердосплавных ГОСТ 19086-80. Параметры сменных пластин регулирует ГОСТ 19042-80. На напаянные пластины – ГОСТ 25395-90.

mekkain.ru

Твердосплавные пластины и их виды. Где применяются твердосплавные пластины

Твердосплавные пластины представляют собой часть режущего инструмента, который ведет высокоточную обработку заготовки методом удаления материала с образованием стружки. Эти элементы применяются при точении, сверлении, зенкеровании, фрезеровании, а также развертывании и других операциях, гарантируют точность обработки.

При изготовлении данных элементов используются прессованные порошки, выполненные на базе карбида титана, карбида вольфрама и других соединений, которые сплавляются при воздействии высоких температур и механически обрабатываются. В конечном итоге пластины обретают износоустойчивость, твердость, а также теплостойкость. К слову, о последней характеристике можно отметить, что пластины довольно легко переносят воздействие до 1150 градусов. Это обеспечивает стабильное качество обработки материала и долговечность при условии верного режима раскроя.

Виды пластин по способу крепления

Твердосплавные пластины, которые представлены сегодня в продаже в большом ассортименте, можно классифицировать по разным признакам, среди них нужно выделить способ крепления в инструменте. По данному параметру элементы можно разделить на две группы. Первая группа: пластины напайные. Ко второй относятся пластины твердосплавные сменные. Последние фиксируются механическим способом, что позволяет ускорить процесс замены вышедших из строя пластин. Помимо прочего, их можно использовать многократно.

Первый способ обеспечивается переворачиванием пластины, при этом есть возможность эксплуатировать многогранные элементы одноразового использования. Замена в этом случае не предусматривается из-за сложности обеспечения необходимой геометрии кромки. Напайные пластины крепятся и удерживаются в инструменте, а по мере затупления затачиваются повторно.

Типы пластин по разновидности твердого сплава

Твердосплавные пластины могут отличаться между собой по виду твердого сплава, который определяет механические характеристики и сферу использования. Например, ВК8 применяется для черновой обработки, а именно фрезерования, строгания и резания, при этом могут использоваться заготовки из конструкционных сталей, серого чугуна, а также труднообрабатываемых сплавов. В продаже можно найти пластины Т15К6, которые применяются для чистового или получистового фрезерования, точения и других видов обработки углеродистых и легированных сталей.

Разновидности пластин по геометрической форме

Твердосплавные пластины могут обладать круглой, квадратной, ромбической, пятигранной, трехгранной формой, а также иметь вид параллелограмма. Число граней определяется количеством режущих кромок и длительностью использования при обработке.

Области использования пластин ВК3, ВК3М и ВК6

Первые из упомянутых — это пластины твердосплавные напаиваемые, они используются для чистового точения с незначительным сечением среза, развертывания отверстий, а также окончательного нарезания резьбы. Можно применять такие элементы и при проведении других аналогичных видов работ, когда есть необходимость использовать цветные металлы, серый чугун и сплавы, неметаллические материалы по типу фибры, стекла, резины, пластмассы и стеклопластика. С успехом ВК3 используются для раскроя листового стекла.

ВК3М применяется для точения, нарезания резьбы, растачивания и развертывания, что является чистовой обработкой. При этом могут использоваться отбеленный чугун, твердые легированные стали, цементированные и закаленной стали, а также высокоабразивные материалы, которые не имеют в составе металла. Фрезы с твердосплавными пластинами ВК6 с успехом применяются для получернового или чернового точения, фрезерования сложных поверхностей, предварительной нарезки резьбы, а также растачивания и рассверливания отверстий. Работать при этом можно с серым чугуном, цветными металлами и сплавами, а также материалами, которые не имеют в составе металл.

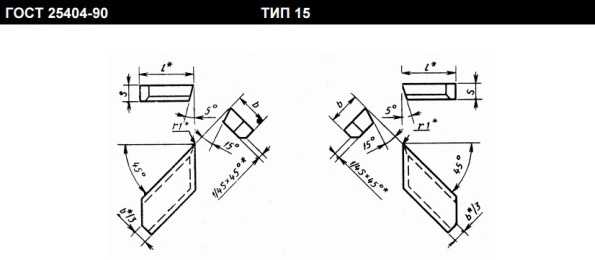

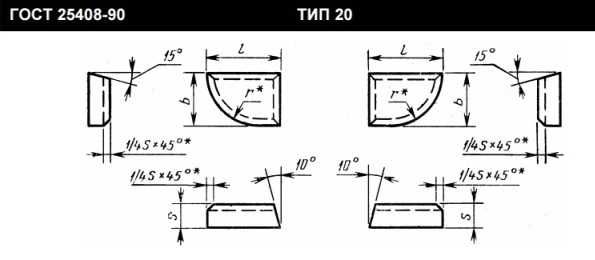

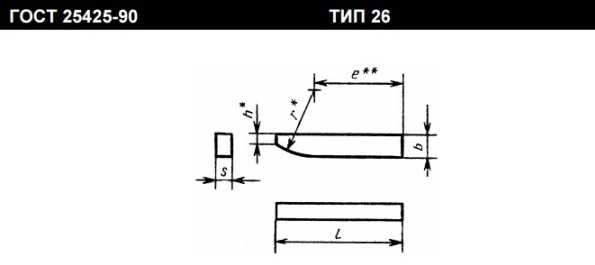

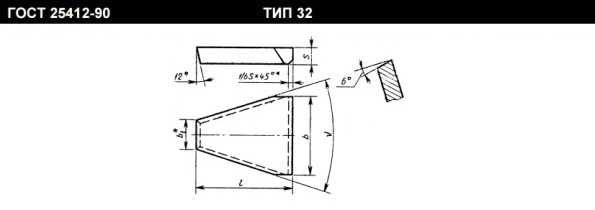

Пластины для резцов

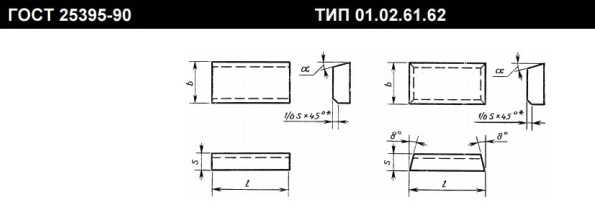

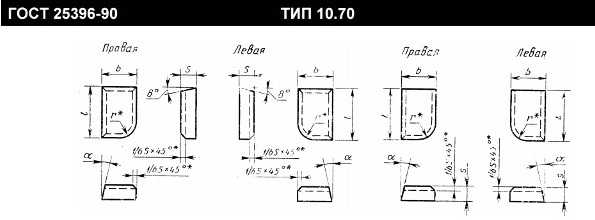

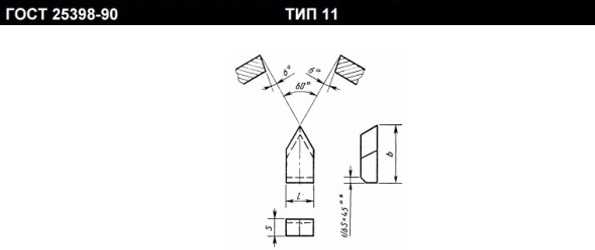

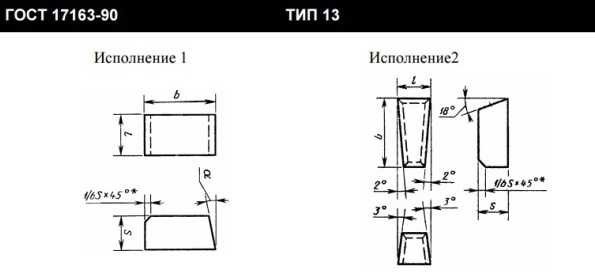

Пластины твердосплавные для резцов изготавливаются по разным государственным стандартам. Например, на основе ГОСТ 25395-90 выпускаются пластины для расточных, проходных, револьверных резцов. Эти же стандарты применяются для подрезных резцов, когда есть необходимость получить глухие отверстия. Могут при этом использоваться и револьверные резцы. ГОСТ 25402-90 применяются для автоматных резцов, а также расточных, проходных и прямых. ГОСТ 25398-90 берутся за основу, когда изготавливаются пластины для резьбовых и чистовых резцов.

Пластины марки Sandvik

Твердосплавные пластины Sandvik поступают в продажу в разных сплавах. Например, AC25 представляет собой изделие, которое можно считать одним из последних достижений. Такие пластины широко используются при обработке в широком спектре режимов резания. Особенно удачно применимы в работе с чугуном, нержавеющими сплавами, а также конструкционными сталями. С помощью данных элементов можно получить высокую точность обработки, а также износоустойчивость при скорости резания от 100 до 200 м в минуту. AC40 – это пластины твердосплавные сменные, которые применяются и для обработки разных материалов. Идеально показали себя в работе со сплавами на базе хрома и никеля, пластина способна выполнить свою работу без изъяна, а при получистовой обработке показывает высокую эффективность даже при скорости резания в 200 м. в минуту.

Сплавы пластин

AL20 представляет собой элемент, который имеет титановое покрытие и дополнительный смазывающий слой, при работе элементы обеспечивают незначительный коэффициент трения, что позволяет получить меньший прогрев в зоне раскроя. Особенно предпочтительно использовать подобные пластины для обработки легированных сталей.

AL40 – это твердосплавная пластина, которая тоже обладает титановым покрытием, но используется для фрезерных работ, сопровождающихся вибрацией. Предпочтительно эксплуатировать данные элементы на низких скоростях раскроя, только тогда пластина справится с обработкой жаропрочных сплавов.

AP25 – это сменная часть, которая применяется на режущем инструменте. Пластина выступает в качестве изделия общего назначения, не имеет покрытия и выгодно используется при обработке нержавеющих, легированных и углеродистых сталей. Твердый сплав позволяет получить высокую устойчивость и прочность пластины при черновой обработке.

AP40 принято использовать для грубой и черновой обработки структурированных и инструментальных сталей, а также для работы со стальным литьем. Отлично справляется с большими нагрузками, поэтому пластину можно использовать при особо сложных условиях.

fb.ru

Резцы сборных конструкций — Режущий инструмент

Резцы сборных конструкций

Они характеризуются высокой жономичностыо и разнообразием конструкций.

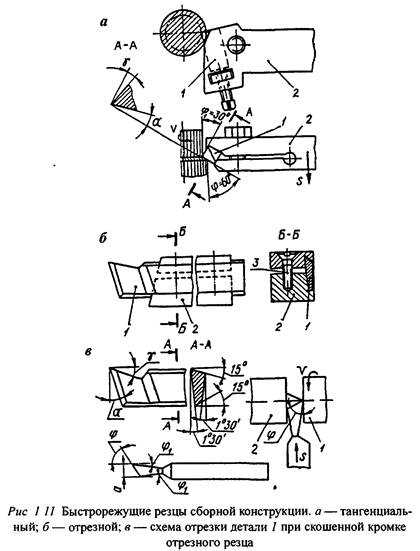

Для быстрорежущих резцов характерно механическое крепление быстрорежущей вставки в корпусе резца (рис. 1.11) Быстрорежущая вставка 1 отрезного резца крепится в «ласточкиного» типа пазу корпуса 2 путем затяжки винта 3 (рис. 1.11, б). У тангенциального проходного резца быстрорежущая вставка l в виде призмы крепится в соответствующем пазу корпуса 2 (рис. 1.11, а).

Сборные конструкции твердосплавных резцов исторически разви вались следующим образом.

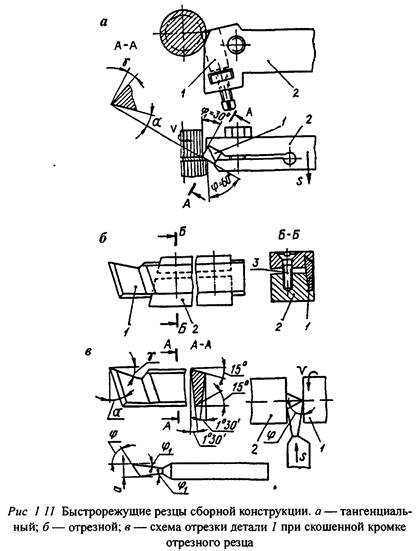

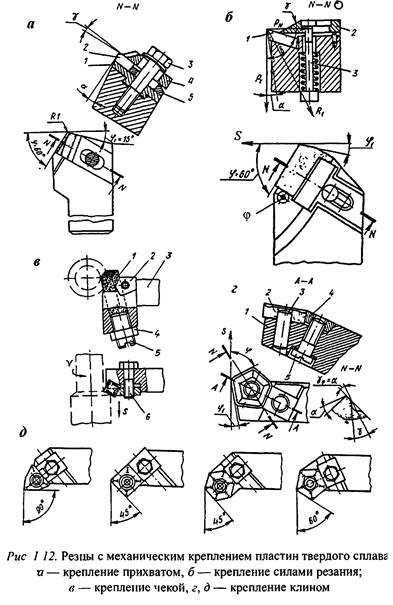

Механическое крепление стандартных перетачиваемых пластин твердого сплава положено в основу резца конструкции ЦНИИТМАШ (рис. 1.12, а), где пластина 2 укладывается на стальную закаленную подкладку 1 и зажимается прихватом 4 при затяжке винта 3. Клин 5 с рифлениями на опорной поверхности предотвращает сдвиг пластины в работе и обеспечивает ее выдвижение после переточек.

Разновидностью подобной конструкции является резец ВНИИ с креплением пластины 1 силами резания (рис. 1.12, б). Прихват 2 и подпружиненный штифт 3 служат только для предварительного удержания пластины l. Штифт 4 предохраняет пластину от сдвига вдоль главной режущей кромки.

Приведенные конструкции хотя и повышают качество резцов из-за устранения остаточных напряжений от напайки, однако обеспечивают малое количество переточек, так как не доиспользуется значительная часть пластины, необходимая для ее закрепления. Поэтому указанные резцы не получили широкого применения. Более совершенной конструкцией резцов такого типа являлись резцы ГАЗ с механическим креплением чекой 2 и винтом 6 твердосплавной призмы l многогранного или круглого сечения (рис. 1.12, в). В корпусе резца 3 прорублено окно формы, соответствующей призме. Винт 5 с контргайкой 4 поддерживает призму и используется для регулирования ее высоты. За- точка призмы производится по передней (торцовой) поверхности, причем с каждого торца можно использовать в качестве главной режущей кромки последовательно все грани призмы. Коэффициент использования твердого сплава здесь намного выше, чем в предыдущих конструкциях, поэтому резцы такого типа широко используются.

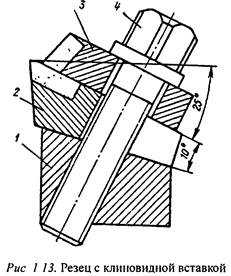

Механическое крепление вставок с напаянными пластинами твердого сплава появилось как следствие стремления увеличить количество переточек пластины. У резца конструкции ВНИИ, представленного на рис. 1.13, клиновидный нож 2 с напаянной пластиной механически крепится к корпусу 1 с помощью прихвата 3 и винта 4. Такие резцы не получили широкого применения в среднем машиностроении, так как они не устраняют дефектов напайки пластины. Подобные конструкции, обладая высокой жесткостью, удобством

транспортировки, хранения и установки на станке (заменяется только нож), широко используются в тяжелом машиностроении взамен крупных составных конструкций с пластинами, напаянными на корпуса. Механическое крепление многогранных неперетачиваемых пластин (МНП) явилось дальнейшим развитием конструкций сборных твердосплавных резцов. Тонкая пластина 2 центральным отверстием насаживается с зазором 0,10—0,15 мм на штифт 3, запрессованный в корпус 1 (рис. 1.12, г), и крепится клином 4, затягиваемым витом 5. После затупления одной грани пластина раскрепляется и поворачивается на следующую грань. Таким образом, пластина используется столько раз, сколько режущих граней, после чего снимается и сдается на переработку как отход твердого сплава Пластины выпускаются с разными задними углами, от 0 до 30° . Окончательный задний угол резцов получают наклоном опорной плоскости гнезда под пластину. В результате у пластин с задним углом, равным нулю, на узкой ленточке (шириной 0,2—0,3 мм) вдоль режущих кромок передний угол отрицательный, равный заднему углу. У большинства пластин с задними углами также предусматривается упрочняющая фаска вдоль режущих кромок. Основной положительный передний угол обеспечивается выкружками на передней поверхности, которые получаются при прессовании пластин перед спеканием. Пластины делают с разным числом граней для получения разных углов резца в плане (рис. 1.12, д), а также круглые — для оснащения чистовых резцов. Пластины могут крениться и другими способами, в частности, эксцентричным штифтом, прижимающим пластину к стенке корпуса. Более подробно способы крепления многогранных неперетачиваемых пластин будут рассмотрены в дальнейшем.

У многогранных неперетачиваемых пластин без центрального отверстия и выкружек на передней поверхности обе плоскости (передняя и опорная) одинаковы. Кренятся они на державках прихватами. Количество используемых режущих кромок по сравнению с пластинами, имеющими выкружки, увеличивается вдвое. Однако резцы с такими пластинами требуют более высокой точности изготовления.

Резцы с неперетачиваемыми пластинами имеют по сравнению с напайными следующие преимущества:

а) затраты на твердосплавные пластины уменьшаются в два раза;

б) затраты, связанные с изготовлением корпусов, уменьшаются в девять раз;

в) суммарные затраты на инструмент, отнесенные к одной обработанной детали, уменьшаются в пять раз.

Кроме того, резцы позволяют:

а) повысить производительность труда за счет сокращения потерь времени на замену и настройку при переточках;

б) упростить организацию хранения, транспортировки и т.д., так как корпуса служат длительное время и потребность в них значительно меньше;

в) упростить сбор отходов твердого сплава.

В связи с этим резцы с механическим креплением неперетачиваемых пластин являются наиболее прогрессивными. Единственный их недостаток по сравнению напайными — пониженная жесткость и невозможность изготовления малых размеров.

Резцы сборных конструкций с минералокерамическими пластинами выполняются только с механическим креплением пластин, аналогично креплению пластин твердого сплава.

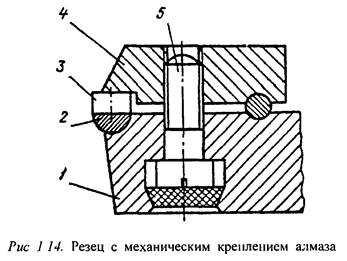

Резцы, оснащенные алмазами и другими твердыми минералами, — всегда сборной конструкции. Алмазы, например, во многих случаях припаивают или зачеканивают в стержнях небольших размеров, которые затем механически крепятся в корпусах резцов. Запаивают или запрессовывают в гнездах и кристаллы композитов. Кроме указанных, есть конструкции, когда алмазы или поликристаллы композитов крепятся механически непосредственно в корпусах резцов (рис. 1.14). Установленный в корпусе 1 на сферической пяте 2 алмаз 3 зажимается прихватом 4 при затяжке винта 5. Головка винта пломбируется. Механическое крепление алмаза предпочтительнее, так как исключаются дефекты, присущие припайке, пагубно влияющие на работоспособность резца. Для оснащения резцов используют кристаллы весом 0,5—1,2 кар (1 карат = 0.2 г).

Смотрите также

rezh-instrument.ru

преимущества, классификация и особенности выбора

Твердосплавные пластины, применяемые для токарных резцов, представляют собой одну из разновидностей режущих инструментов. Токарные резцы могут выпускаться с цельной конструкцией и со съемными деталями. В первом варианте инструмент полностью является цельным, режущая часть которого соединена неразрывно со всеми остальными.Токарные резцы со съемными деталями гораздо удобнее для работы, потому что можно легко снять пластину и заменить ее на другую. Это также обеспечивает удобство в случае поломки или износа. Пластины для отдельных резцов изготавливают из разнообразных сплавов и материалов, поэтому в наборе для одного вида инструмента их может быть несколько, что может пригодиться для взаимодействия с разнообразными типами заготовок.

Преимущества твердосплавных пластин

Приобретать пластины для токарных резцов выходит гораздо дешевле, чем сами резцы. Основным преимуществом таких изделий является то, что они способствуют увеличению производительности, именно поэтому в производстве они являются незаменимыми. Учитывая рост номенклатуры изделий в среднесерийном и мелкосерийном производстве, возникает необходимость автоматизировать многие процессы.Сменные твердосплавные пластины имеют следующие преимущества:

- небольшая стоимость;

- возможность быстрой смены;

- надежность даже при больших объемах работы;

- возможность осуществить переналадку пластин;

- большая унификация инструментов и агрегатов.

Благодаря твердосплавным пластинам существенно увеличивается срок службы державки токарного резца, а также пропадает необходимость в осуществлении таких трудоемких операций, как пайка и заточка.

Классификация твердосплавных пластин

Эти твердосплавные элементы для токарных резцов могут классифицироваться по следующим параметрам:

- Использование для определенных инструментов. Для канавочных, фасонных, отрезных, расточных и других разновидностей необходима индивидуальная форма режущего профиля, создают которую, ориентируясь на те особенности, с которыми можно встретиться в работе.

- Различный состав материала. Невзирая на то, что все изделия относятся к твердосплавному типу, соотношение титана, вольфрама и прочих металлов может отличаться и зависит это от различных условий работы.

- Разные размеры. Зависит это от деталей, которые будут использоваться в работе. Если предстоит обработать заготовку небольшого размера с мелкими диаметрами, то крупный резец с большой пластиной просто-напросто может не пройти в нее. Именно для этого создают изделия, которые будут идентичными по типу и материалу, но разными по размеру.

- Величина заднего угла. Такой параметр обозначают в марке изделия. Он влияет на шероховатость обрабатываемой поверхности – чем больше величина заднего угла, тем более гладкой будет поверхность.

Как правильно выбрать твердосплавные пластины

Такие элементы представлены в очень большом разнообразии, поэтому зачастую довольно нелегко сделать правильный выбор.Сначала необходимо определиться с размерами токарного резца, которые должны совпасть с подбираемой деталью. В противном случае могут быть довольно серьезные проблемы, связанные с закреплением. После этого определяются с материалом, который будет использоваться для работы, потому что от этого зависит состав. Твердосплавные пластины, используемые для токарных резцов, изготавливают в разнообразных соотношениях металлов в своем составе.

Существует два вида твердосплавных пластин:

- с повышенной сопротивляемостью к вибрациям и ударам во время работы;

- изделия, которые не боятся воздействия высоких температур, возникающих в процессе длительной работы и трения металла.

Первый вариант предназначен для интенсивных работ с разными заготовками, проходимых с высокой скоростью обработки. В этом случае практически всегда происходят удары, которые повреждают деталь.

Если в процессе работы происходит снятие большого количества металла, то лучшим материалом станут жаростойкие пластины.

Кроме того, большое значение имеет и тип изделия. Каждая конкретная операция имеет свои особенности, которые отображаются в геометрии и других параметрах. Именно поэтому для них специально разрабатывают типы для определенных токарных резцов. Специалисты советуют для проведения активной работы всегда иметь в запасе наиболее востребованные пластины, потому что в любой момент может случиться поломка.

Заключение

Современные модели твердосплавных пластин, применяемые в токарных резцах, изготавливают из сплавов с улучшенной формулой, что обеспечивает легкость и точность обработки различных деталей. Благодаря возможности быстрой замены износившегося режущего элемента, продолжительность простоя станка существенно снижается. Вместе с этим срок службы токарного станка значительно увеличивается, а качество и точность обработки деталей улучшается.

Оцените статью: Поделитесь с друзьями!stanok.guru