Фреза по металлу для фрезерного станка – Фреза по металлу – все виды фрез для фрезерного станка

особенности, типы, конструкция, принцип работы

Основной инструментальной единицей, используемой на современных металлообрабатывающих станках, считается фреза, обладающая расширенными возможностями по обработке заготовок произвольной формы. Благодаря этому универсальному инструменту удается получить рез любой степени сложности, подготовленный в соответствии с требованиями технического задания. На российском рынке представлено множество фрез по металлам, что позволяет без труда подобрать оптимальный вариант.

Назначение большинства образцов фрезерного инструмента определяется их типом. Так, торцевые фрезы, в частности, применяются в следующих производственных областях:

- В автомобилестроении (при обработке картеров коробок передач, например).

- При изготовлении оборудования, эксплуатируемого в нефтегазовой отрасли, а также арматуры для трубопроводов и других типов магистральных коммуникаций.

- При производстве специального инструмента, оснастки и других конструктивных форм.

Они востребованы и при производстве заготовок, входящих в состав сложного оборудования таких отраслей как общее машиностроение, энергетика и строительство.

Без фрезерных операций трудно обойтись и в таких важных отраслях, как судостроение и изготовление медицинских приборов.

Конструкция и принцип работы

Основные требования, предъявляемые к инструменту этого класса – строгое соблюдение параметров, заявленных в технических условиях или ТУ. Для этого потребуется высокоточная обработка элементов фрезы, которую удается реализовать лишь с помощью торцевого инструмента с большим набором зубьев. Высокая чистота выборки (до микрона) обеспечивается за счет специальных регулируемых резцовых вставок.

К особенностям их конструкции следует отнести наличие рабочих граней, представляющих собой отдельный твердосплавный резец.

Важно! При изготовлении вставок применяются такие сверхпрочные материалы, как алмазы, керамика, а также специальная кардная проволока и подобные им.

Большой ассортимент фрезерного инструмента, отличающегося конструктивными деталями, позволяет выбрать образец, подходящий для тех или иных условий обработки. Добавим, что по конструкции его принято делить на цельный и разборный.

Принцип работы состоит в точной выборке металла на наиболее сложных участках обрабатываемой заготовки, что позволяет придать ей нужную форму. После этого исходная болванка превращается в изделие или деталь, пригодную для дальнейшей обработки.

Классификация

Классифицировать известные типы фрезерной оснастки можно по следующим характерным признакам:

- Порядок расположения отдельных зубцов (резцов).

- Тип исполнения, определяемый ее конструкцией.

- Метод крепления режущих насадок, а также материал, используемый при их изготовлении.

По всей совокупности рассмотренных признаков инструменты данного класса делятся на червячные, цилиндрические и торцевые. Кроме того, они могут быть как отрезными, так и дисковыми; причем этим перечислением набор возможных типов не исчерпывается.

Рассмотрим каждую из указанных разновидностей более подробно.

Цилиндрические

Указанные в названии раздела изделия относятся к основным видам оснастки, востребованным при обработке особо сложных деталей и заготовок. Они предполагают два исполнения, отличающихся формой своих зубьев (последние бывают либо прямыми, либо винтообразными). Каждую из этих модификаций также следует рассмотреть отдельно.

С прямыми зубьями

Инструмент, в качестве режущих частей которого используются прямые зубья, востребован при обработке хорошо доступных участков в пределах заготовки, располагающейся параллельно линии размещения оснастки. Этот тип встречается крайне редко. Чаще всего предпочтение отдается образцам с винтовыми зубьями, отличающимся большей функциональностью.

С винтовыми зубьями

Зубья у оснастки этого типа располагаются по винтовой линии, имеющей заданный угол наклона. Указанный инструмент подходит больше для выборки материала на узких участках исходных заготовок.

Для уменьшения величины осевых нагрузок подходят фрезы, зубья которых выбраны под различными углами наклона рабочих граней.

Торцовые

Торцевые инструменты широко распространены наряду с цилиндрическими модификациями. Их характерный признак – вертикально ориентированная ось вращения, что определяет область их применения. Такая оснастка в основном востребована при обработке протяженных плоских поверхностей, с которых удаляется слой материала заданной толщины.

Одна из типичных представителей этого типа – так называемая «кукуруза», внешне очень напоминающая одноименный южный овощ.

Червячные

При использовании этого инструмента для нарезки зубчатых колес обработка осуществляется методом обката и точечного касания фрезеруемых плоскостей. Червячные фрезы делятся:

- на цельные и сборные;

- много- или однозаходные;

- с нешлифованными или специальными шлифованными зубьями.

Рассмотрим каждую из представленных разновидностей подробнее.

Одно- и многозаходные

По сравнению с образцами, посредством которых делается только один заход, многозаходные инструменты отличаются большей производительностью. С другой стороны при увеличении числа заходов снижается точность, что вынуждает применять эту разновидность лишь для черновой обработки.

Такие фрезы обеспечивают высокую точность шага нарезания, поскольку по одному и тому же месту делается несколько проходов.

Шлифовальные и нешлифовальные зубья

Изделия с высоким классом обработки (как одно-, так и многозаходные) применяются для шлифовки нарезаемых поверхностей. Все остальные виды инструмента, не обладающие нужной точностью, можно отнести ко второй разновидности.

Цельные и сборные фрезы

Первая из этих модификаций представлена в виде цельной заготовки из монолита инструментального материала. В то время как составная фрезерная оснастка делается из двух частей. Одна из них – режущая (из сверхпрочного материала), к которой приварен хвостовик, сделанный из конструкционной стали.

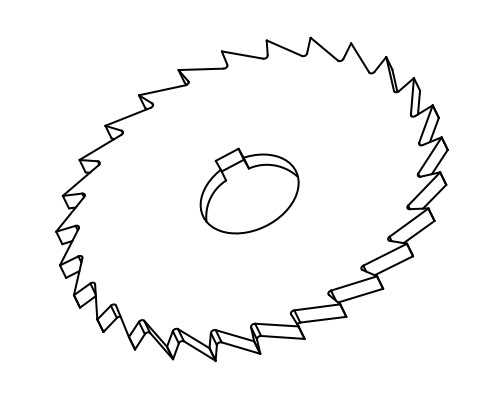

Дисковые

Данный вид инструмента используется с целью фрезерования небольших канавок и пазов. По своей конструкции фрезерная оснастка этого типа делится на пазовые образцы, а также на двусторонние и трехсторонние разновидности.

Двухсторонние

Особенностью двусторонней дисковой модификации является двойное размещение рядов зубьев. Помимо режущих элементов, располагающихся на торцевой части, она имеет резцы, размещенные непосредственно на поверхности.

Трехсторонние

У трехстороннего инструмента (в отличие от двухстороннего исполнения) режущие зубцы находятся сразу в трех местах. Они размещаются на каждом из торцов, а также на поверхности инструментального основания.

Пазовые

У этой разновидности инструмента зубья располагаются лишь на рабочей поверхности. Они в основном применяются при выборке не очень глубоких пазов. Одна из модификаций этого инструмента называется ласточкин хвост.

Отрезные

Данный тип фрезерных насадок выполняется в виде отрезного диска различного диаметра и толщины. Зубья дисков изготавливаются из твердосплавных материалов. Основная область их применения – работа в составе автоматов ЧПУ.

Концевые и угловые

Фрезы под названием «концевые» востребованы при необходимости фрезерования заготовок не только на станочном оборудовании, но и с применением ручного инструмента. Особенность концевых модификаций заключается в следующем:

- Они выполняются заодно с поводком в виде хвостовика выбранной формы.

- Для них не требуется дополнительная оснастка.

По своей конструкции они могут быть цельнометаллическими и с режущими вставками.

Отличительная черта угловых фрез состоит в том, что кромки резания на торце у них выполняются с наклоном. Они очень удобны для снятия прямоугольных фасок, а также для работы с наклонными поверхностями и угловыми пазами.

Монолитные

Цельнометаллические концевые фрезерные оснастки изготавливаются обычно из конструкционной стали. Они оснащены отводящими материал кольцевыми канавками, навитыми по спирали в ту или иную сторону.

С напаянными коронками

Фрезы с напаянными вставками подразделяются в свою очередь по типу наконечника из твердосплавных зубьев, который может иметь множество различных исполнений. Одно из самых распространенных – корончатый наконечник.

Для предварительной обработки

Отдельно выделяются концевые и угловые инструменты, востребованные при предварительном фрезеровании материала. Они, как правило, не отличаются точностью обработки, которая реализуется чистовыми фрезами.

Для финишной обработки

Для окончательной «зачистки» отдельной заготовки используется особый тип инструмента. Одна из известных разновидностей такой оснастки носит название «радиусные» фрезы.

С хвостовиком цилиндрического типа

Фрезерная оснастка этого типа востребована при обработке простых плоских поверхностей. Область ее применения крайне ограничена.

С хвостовиком конического типа

Указанная модификация более распространена в производстве, чем ее аналог с хвостовиком в форме цилиндра. Все его отличие от рассмотренного выше многообразия типов фрез состоит в форме рабочей части (хвостовика).

Фреза под Т-образные выемки

Инструмент для выемки материала указанной в названии формы – оптимальный вариант для обустройства специальных шлицев. Он присутствует в инструментальном комплекте большинства специалистов, которые на специальном жаргоне называют его фрезой грибкового типа.

Шпоночные

Данная разновидность оснастки по своему внешнему виду напоминает типовой стальной стержень с витковыми рабочими кромками на концевой части, которые делаются под небольшим углом к оси. Также на ней расположены неглубокие выемки, обеспечивающие формирование режущих кромок и позволяющие отводить стружки при фрезеровании. Его рабочая часть, углубляющаяся в обрабатываемый материал, может иметь различную длину.

Фасонные

Из названия этого инструмента следует, что он подойдет для обработки так называемых «фасонных» заготовок. Он также подходит для формирования фасочных кромок непропорциональных изделий, изготавливаемых методом протягивания.

Острая заточка

В соответствие с формой рабочей зоны фасонные фрезы бывают не только остроконечными, но и затылованными. Первые из них отличаются острой заточкой своих зубьев и легко поддаются корректировке.

Затылованные фрезы

В отличие от рассмотренных образцов такой инструмент востребован при обработке внутренних (скрытых) кромок. Его особенность – в том, что он с трудом поддается заточке и коррекции.

Сборные фрезы

Данный вид фрезерной оснастки состоит из частей, объединенных в единый инструментальный комплект. При необходимости ее рабочая часть заменяется новой вставкой или режущим наконечником.

Конические фрезы

Инструмент этого типа (его еще называют конусным) характеризуется наличием рабочей головки конической формы. Он встречается в исполнениях, отличающихся формой насадки. Многим специалистам хорошо знакома разновидность, известная под названием пальчиковая.

Сферические фрезы

Это тип фрез выполняется из монолита твердосплавного материала круглой формы. Их основное назначение – однопроходная обработка. Высокого качества фрезерования в этом случае удается достичь за счет специально обустроенных режущих кромок, находящихся на рабочей части и по бокам. Применение такой конструкции обеспечивает получение контурных выемок особой формы, достаточно глубоких пазов, а также фигурных уступов.

Нюансы выбора

Каждый тип рассмотренной в предыдущих разделах оснастки подходит для конкретных работ, так что его применение связано с определенным видом металлообработки. Так, в определенных ситуациях востребован монолитный фрезерный комплект, а иногда необходим инструмент со сменными пластинами.

При выборе подходящего для заданных условий типа оснастки рекомендуется учитывать следующие факторы:

- Объем фрезеровальных работ и их ассортимент.

- Качество обработки, в которой нуждается выбранная заготовка (первичная или вторичная).

- Тип и характеристики обрабатываемого металла.

- Конфигурация выборок, подготавливаемых при фрезеровании заготовок (обычная обработка, формирование пазов или отверстий и т. п.)

При выборе подходящего инструмента учитывается заданная точность обработки, позволяющая выдержать требуемые размеры.

Важно! Если потребуется выполнять однотипные операции, связанные с формованием контуров или фасонных выборок, внимание обращается на универсальные наборы фрезерного инструмента.

В заключительной части обзора отметим, что грамотный и взвешенный подход к выбору нужного комплекта оснасток позволит сэкономить не только на стоимости самого инструмента, но на расходе металла, выбираемого при обработке.

vseochpu.ru

Типы фрез по металлу и их основные части

Обработка фрезерованием является одним из традиционно популярных технологических методов связанных с резанием материалов. При фрезеровании используются такие движения подачи как: линейные, вращательные и даже винтовые.

Используя прямолинейные подачи станка, производится технологическая обработка параллельных плоских и угловых поверхностей, вспомогательных пазов и канавок, фасонных специальных поверхностей и прочего.

В целом на фрезерном станке выполняется большое количество технологических операций требующих наличия различной оснастки и разных типов режущего инструмента.

Торцовые фрезы

Фрезы данного типа используются при обработке, как открытых плоскостей, так и поверхностей расположенных около уступов. Обычно торцовые фрезы изготавливаются цельными, а так же сборными в зависимости от конструктивных особенностей.

Торцовая фреза

В рабочем положении ось торцевой фрезы расположена перпендикулярно по отношению к обрабатываемой плоскости. Главным отличием торцевых фрез от цилиндрических является тот факт, что у последних формирование обрабатываемой поверхности ведётся за счёт всех режущих кромок, а у первых только вершинами.

По сравнению с цилиндрическими фрезами, торцевые фрезы обладают существенно большей производительностью. По этой причине большинство фрезерных работ связанных с плоскостями выполняется торцовыми фрезами.

Цилиндрические фрезы

Фрезы цилиндрической формы уступают по производительности торцевым фрезам, и по этой причине они реже используются. Материалом для цилиндрических фрез служит быстрорежущая сталь. Эти фрезы также оснащаются твердосплавными пластинами. Стоит отметить, что цилиндрические фрезы конструктивно могут быть изготовлены как цельными, так и составными.

Цилиндрическая фреза

Концевые фрезы

При помощи концевых фрез можно выполнять множество технологических операций Обычно их используют для механической обработки плоскостей и торцов, открытых и закрытых пазов и пр.

Для закрепления фрез используются цанговые патроны, если фреза с цилиндрическим окончанием или оправки для фрез с коническим хвостовиком.

Концевые фрезы

Особенность работы концевых фрез заключается в том, что режущие кромки, имеющиеся на цилиндрической поверхности, выполняют основную работу по отделению металла с обрабатываемой поверхности, а режущие кромки, расположенные с торца, выполняют вспомогательную функцию. Зубья подобных фрез, как правило, имеют спиральную форму или наклонную.

Шпоночные фрезы

К числу концевых фрез относятся и так называемые шпоночные фрезы. Специфика работы этого инструмента с двумя зубьями заключается в обработке шпоночных отверстий. Шпоночные фрезы способны углубляться в обрабатываемый материал подобно сверлу, а затем двигаться по заданной траектории образуя тем самым отверстие в форме канавки.

Шпоночная фреза

Дисковые прорезные и отрезные фрезы

Дисковые фрезы, которые могут выбираться для работы, как отрезные, так и прорезные применяют для обработки различных конструктивных элементов деталей. Ими фрезеруют небольшие плоские поверхности, уступы различного назначения, прорезают шлицы у винтов, отрезают заготовки и пр.

Дисковая фреза

Пазовые дисковые фрезы

Данные дисковые фрезы используются, когда нужно обрабатывать неглубокие пазы или канавки. Заточка пазовых дисковых фрез выполняется только по внешней цилиндрической поверхности.

Пазовая дисковая фреза

Дисковые трехсторонние фрезы

Особенностью дисковых трёхсторонних фрез является то, что помимо главных режущих кромок расположенных на цилиндрической поверхности, у данного типа инструмента режущие кромки имеются и на торцах. Последние участвуют в процессе резания как вспомогательные элементы и выполняют незначительную функцию.

Дисковые трехсторонние фрезы

Фрезы для обработки Т-образных пазов

В промышленном станкостроении особенно в конструкциях фрезерных станков часто можно встретить специальные Т-образные пазы для соответствующих крепёжных элементов, вставляемых в них. Обработка подобных пазов осуществляется сначала концевыми фрезами, а за тем специальными Т-образными. Эти фрезы работают в жестких условиях и не редко ломаются, так как отвод стружки существенно затруднён. В процессе работы Т-образной фрезы её каждый зуб врезается в обрабатываемую поверхность дважды за один оборот. Такие фрезы обычно изготавливаются с зубьями, имеющими боковые режущие кромки направленными в разные стороны поочерёдно.

Фреза для Т-образных пазов

Угловые фрезы

Данные фрезы применяются при фрезеровании плоскостей с некоторым наклоном и специальных пазов имеющих угловую форму. Угловые фрезы могут быть одноугловыми в случае, когда одни режущие кромки образуют коническую поверхность, а другие расположены на торце и двухугловые в случае расположения режущих кромок по смежным коническим поверхностям. Эти разновидности фрез, как правило, используются для обработки стружкоотводящих канавок в инструментальном производстве, обработке пазов типа ласточкин хвост и прочего.

Угловые фрезы

Фреза для ласточкиного хвоста

Фасонные фрезы

На фрезерных станках можно обрабатывать профиля с фасонным сечением с помощью специально предназначенных для этого фрез.

Фасонные фрезы

Фасонные фрезы целесообразно использовать при обработке фасонных поверхностей при условии, когда длина детали значительно превышает её ширину.

Если обрабатываемые фасонные поверхности имеют незначительную длину их можно обрабатывать протягиванием или иным технологическим методом.

www.axispanel.ru

Твердосплавные фрезы для металлообработки и концевой инструмент

Распространенный способ обработки деталей фрезерованием по производительности превосходит метод строгания в условиях крупного участка, но уступает наружному протягиванию. Для фрезерования характерно быстро оборачиваемое вращение инструмента и медленная подача обрабатываемой заготовки поступательным, винтовым или вращательным способом. Прямолинейная подача позволяет наносить на цилиндрической поверхности канавки и пазы, делать ее фасонную обработку. При вращательной подаче с помощью фрезеровки обрабатывают вращательные поверхности, а винтовая подача позволяет наносить впадины косозубых колес или стружечные канавки.

Материал для фрез по металлу

Для изготовления подходят твердые металлические сплавы ВК 8, ВК 6-М, ВК 10-ХОМ. Твердосплавные, независимо от формы, обладают высокой износоустойчивостью и прочностью, будь то фасонный вариант или инструмент для обработки металла.

Популярным материалом для производства фрез по металлу являются вольфрамовые сплавы, отличающиеся высокими показателями прочности. Некоторые фрезы выпускаются для обработки сталей с высокими жароустойчивыми качествами. Для них не только применяются стандартные сплавы с добавлением титана, но и привычный компонент заменяется молибденом. Прочностные характеристики не уступают титановым фрезам, но стоимость для производства намного меньше.

При производстве существуют параметры шероховатости поверхности, которые для рабочего режущего инструмента не должны превышать:

- для задних и передних режущих кромок главного направления — 1,6 мкм;

- на поверхности хвостовика — 0,63 мкм;

- вспомогательные кромки и фаски — 3,2 мкм;

- остальные рабочие и боковые поверхности — 20 мкм.

Типы, размеры и формы инструмента

Фреза является исходным вращательным телом с режущими зубьями на поверхности, при обработке касается поверхности заготовки. Форма инструментального элемента выбирается в зависимости от требуемого способа обработки детали.

Фреза является исходным вращательным телом с режущими зубьями на поверхности, при обработке касается поверхности заготовки. Форма инструментального элемента выбирается в зависимости от требуемого способа обработки детали.

Изменяя положение инструмента и оси относительно рабочей поверхности детали, можно применять различные виды твердосплавных фрез для решения требуемой задачи.

Цилиндрические элементы

Используются на фрезерных станках горизонтального типа для обработки плоскостей. Цилиндрические фрезы бывают:

- с винтовыми зубьями;

- с прямыми зубьями.

Рабочий инструмент с прямыми кромками применяется для узких поверхностей, где винтовой вариант применять нерезультативно. В месте стыка одни режущие кромки перекрываются другими. Материалом для изготовления служит быстрорежущая сталь с твердосплавными винтовыми и плоскими пластинками.

Торцевые фрезы используют при горизонтальной обработке на фрезерных станках вертикального типа, при этом их ось располагается перпендикулярно к выбранной плоскости. У этого варианта режущего инструмента выборка металла происходит с помощью вершин кромок зубьев, а у цилиндрического все точки обрабатывающих кромок выступают профилирующими.

Режущие кромки торца выступают в качестве вспомогательных, а главная работа предстоит боковым наружным кромкам. Из-за включения в работу только вершин зуба форма режущих поверхностей торцевой фрезы для плоских деталей выполняется разнообразной конструкции. Плавная работа торцевого режущего инструмента обеспечивается и в случае небольшого припуска, так как угол соприкосновения с заготовкой не определяется величиной припуска и выбирается в зависимости от ширины прохода и диаметра сверла.

Червячные фрезы

Нарезание зубьев этим инструментом остается перспективным и универсальным методом обработки с высокой производительностью и точностью, широко используется при изготовлении зубчатого типа колес. Диагональное фрезерование по типу двух подач увеличивает стойкость в несколько раз по сравнению со стандартным методом, при этом уменьшается шероховатость поверхности.

При таком методе увеличивается на 25% скорость резки по сравнению с фрезерованием навстречу и происходит экономное стачивание задних зубных поверхностей. Использование червячного инструмента требует специальных зубофрезерных станков без зазоров в конструкции подъема суппорта. Производительность повышается при использовании многозаходных фрез по сравнению с однозаходными в полтора-два раза, при этом эффективность зависит от модуля колес. Точность обработки выше у однозаходного режущего инструмента.

При таком методе увеличивается на 25% скорость резки по сравнению с фрезерованием навстречу и происходит экономное стачивание задних зубных поверхностей. Использование червячного инструмента требует специальных зубофрезерных станков без зазоров в конструкции подъема суппорта. Производительность повышается при использовании многозаходных фрез по сравнению с однозаходными в полтора-два раза, при этом эффективность зависит от модуля колес. Точность обработки выше у однозаходного режущего инструмента.

Многозаходные проходки увеличивают давление на станок, так как сечение отходящей стружки увеличивается. Чтобы избавиться от такого побочного эффекта, применяют многозаходные фрезы увеличенного диаметра. Повышению эффективности работ способствует работа на больших подачах, но чрезмерное увеличение этого показателя ведет к повышению шероховатости на поверхности. Увеличение производительности в полтора-два раза зависит от повышения скорости резки, что получается из-за применения при изготовлении режущего инструмента новых индустриальных материалов сталей Р14Ф4, РЮН 5Ф5, Р9К 5 ФЭМП, РЮКФ 5, Р 9К10, Р 6М5.

Дисковые фрезы

Этот инструмент с пазами двустороннего и трехстороннего типа применяется при фрезеровании канавок и пазов. У пазовых фрез зубья располагаются только на цилиндрической стороне и служат для создания не слишком глубоких пазов. Для дисковой фрезы важна ее толщина, размер которой принимается с допуском 0,04−0,05 мм, в процессе работы она стачивается. Двусторонние и трехсторонние фрезы работают не только зубьями на цилиндрической стороне, но и на торцах также расположены режущие грани.

Концевые фрезы

Используются для выемки глубоких пазов в конструкционных корпусах, фигурных выемок, ступенчатого профиля на взаимно перпендикулярных поверхностях. В станочном шпинделе концевые фрезы крепят с помощью цилиндрического или конического хвостовика.

Главная резательная нагрузка приходится на кромки, находящиеся на цилиндрической стороне, а дополнительная зачистка выполняется вспомогательными торцевыми ребрами, которые изготавливаются с наклонными или винтовыми зубьями.

Главная резательная нагрузка приходится на кромки, находящиеся на цилиндрической стороне, а дополнительная зачистка выполняется вспомогательными торцевыми ребрами, которые изготавливаются с наклонными или винтовыми зубьями.

Как вариант концевых фрез рассматривается работа шпоночного рабочего инструмента, выполненного в двузубом исполнении.

Такие фрезы в виде сверла проникают в материал при осевой подаче, последовательно сверлят отверстия, двигаясь вдоль паза.

При осевом движении основная рабочая нагрузка приходится на торцевые грани, одна из которых достигает оси инструмента для обеспечения сверления.

Фасонные фрезы

Такое наименование рабочий инструмент получил из-за фасонной формы режущей кромки. Эти фрезы нашли применение в работах, требующих точности и чистоты при обработке сложных поверхностей. Иногда для создания определенного отверстия или выработки фигурного паза фасонный вариант является единственным рабочим инструментом. Сложные работы возникают при создании выемок в цилиндрических и винтовых поверхностях, фасонных прямых канавок, нарезке винтовых и стружечных канавок различных инструментов.

Для обработки поверхностей вращения также используются фасонные фрезы, это редкие работы. Выбор расположения осевой линии фрезы определяет:

- длину рабочего активного участка;

- конструкцию и форму инструмента;

- условия эксплуатации.

В некоторых случаях ось симметрии обрабатываемой заготовки и ось инструмента могут совпадать, в таком случае говорят о пальчиковых фрезах. Для фрезерования выбранного профиля в фасонном стиле применяется вращательное движение при поступательной подаче. От обработки несколькими резцами или одним инструментом сверление отверстия пальчиковой фрезой отличается одновременным воздействием и обработкой профиля. Это позволяет задействовать увеличенную длину режущих граней и повысить скорость обработки.

Фасонная фрезеровка винтовых поверхностей выполняется при винтовой подаче, при этом фрезерная ось может располагаться в различных направлениях.

Фасонная фрезеровка винтовых поверхностей выполняется при винтовой подаче, при этом фрезерная ось может располагаться в различных направлениях.

В зависимости от такого определенного осевого положения при обработке винтовых поверхностей применяют торцевые, дисковые или пальцевые фасонные разновидности.

При фрезеровке винтовых поверхностей с формированием винтовых канавок стружечного типа, нарезании резьбы, выборке фасок и пазов режущих инструментов фасонные фрезы нашли широкое использование. Они делаются с остроконечными зубцами или с затылованными зубьями.

Затылованием называется процесс формирования задней поверхности рабочего инструмента по определенной кривой для образования задних углов. У второго вида острозаточенных разновидностей задние углы получаются при заточке. Заточке именно задней поверхности зубьев уделяется внимание, так как они более всего изнашиваются по задней части. Затылование проводится в случае сложной формы режущей кромки заднего зуба, которую нельзя заточить в результате стандартного шлифования.

Наборы из фрез

Подобные наборы представляют собой группу режущего рабочего инструмента, собранного и укрепленного на единой оправке, выбранного в соответствии:

- с профилем;

- в зависимости от размеров фрезеруемой детали.

Чтобы повысить производительность труда, следует избавиться от большого числа установок, переходов и отдельных операций. Фрезерные диски, собранные в набор, обеспечивают качественную обработку, точность по сравнению с фрезерованием отдельным режущим инструментом. Чтобы определиться с диаметром дисков, сначала останавливаются на наименьшем, а диаметральные размеры других определяют в зависимости от взаимодействия и расположения фрезеруемых плоскостей.

Не рекомендуется использовать в наборе инструменты с диаметрами, слишком сильно отличающимися по размеру, это затрудняет выбор:

- для всех режущих элементов целесообразного режима работы и подачи;

- параметров диаметральных посадочных мест для всех фрезеровочных деталей в наборе.

Чтобы достичь плавной работы, зубья фрезеровочных дисков устанавливают по специальной схеме один относительно другого. С этой целью шпоночные пазы во фрезах делают со смещением к зубу на разные расстояния и углы. Из-за такого расположения каждая фреза начинает свою работу точно в заданный промежуток времени, а конструкция из нескольких фрезеровочных элементов представляет собой единую фрезу с винтовым зубом.

Если делают переточку фрез из набора, то фрезеруют вторую канавку, которая ставится единообразно для всех режущих элементов по отношению к зубьям. Наборы составляются из элементов с затылованными или острозаточенными зубьями. В процессе заточки фрез разного вида их диаметральные размеры меняются в соответствии с различными законами, что впоследствии ведет к искажению профиля детали.

Если делают переточку фрез из набора, то фрезеруют вторую канавку, которая ставится единообразно для всех режущих элементов по отношению к зубьям. Наборы составляются из элементов с затылованными или острозаточенными зубьями. В процессе заточки фрез разного вида их диаметральные размеры меняются в соответствии с различными законами, что впоследствии ведет к искажению профиля детали.

Наборы однотипных режущих инструментов применяются для фрезерования сплошных и прерывистых профилей заготовки. Сплошные поверхности обрабатывают так, чтобы соседние зубья рядом расположенных фрез твердосплавных по металлу перекрывали друг друга. Это нужно для того, чтобы:

- при обработке не образовывались риски и заусенцы;

- меньше был показатель шероховатости;

- сохранялись осевые параметры наборного профиля, которые изменяются в результате переточки.

Наборы из фрезеровочных дисков используются при работе на станках горизонтального типа. Подбирая набор твердосплавных режущих элементов для фрезерования, определяя область его применения, следует принимать во внимание, что усилия, возникающие в процессе обработки, не должны быть выше значений допустимой нагрузки, исходя из показателей:

- мощности агрегата;

- жесткости, прочности и оправки заготовки;

- предела прочности закрепления заготовки в станке.

Учитывая значения прочности, следует иметь в виду, что наборы режущих элементов с большими диаметрами плохо ведут себя при обработке заготовок из деформируемых материалов и не жёстких конструктивных деталей. Чтобы обеспечить фрезерованной детали точные размеры при большой глубине проникновения резца, нужно делать обработку в несколько подходов: сначала черновым набором фрез, затем приступать к фрезеровке чистовыми элементами.

Инструментальное производство использует фрезы в наборе при формировании стружечных канавок, разверток, метчиков и других инструментов с режущими гранями для обработки металлических заготовок.

tokar.guru

Фрезы по металлу: дисковые, торцевые, концевые и другие

Чтобы обработать металлические изделия, мастеру потребуется вооружиться специальными инструментами, а также соответствующим оборудованием для резки металла. Зачастую подобное оборудование довольно дорогое, и приобретать его для домашнего применения не всегда выгодно и целесообразно. Чтобы сделать такую обработку без дорогого инструментария, можно воспользоваться и фрезами по металлу, предназначенными для дрели.

При установке на простую электрическую дрель получается фрезерный ручной станок, с помощью которого можно выполнять простые технологические действия, связанные с обработкой изделий из металла. А чтобы такой ручной фрезер работал корректно, для его оснащения следует использовать только качественное оборудование для резки.

Особенности обработки металла

Фрезы, которые ставятся на электрические дрели, используются для обработки не только металлических, но и деревянных изделий. Специальные фрезы по металлу, используемые как насадки, имеют жесткую конструкцию, по сравнению с другими. Наиболее простые варианты, работающие с электрическими дрелями — это зенковка и шарошка. С их помощью производится расточка отверстия, а также черновая обработка металлических изделий.

Шарошка — это обдирочная фреза, которая снимает поверхностный слой с металлического изделия. А зенковка, которая по своей конструкции напоминает обычную фрезу, не только выполняет грубую обработку отверстий, но также и делает на поверхности углубления той или иной формы.

Классификация фрез для дрели

Для электрических дрелей используются такие типы данных инструментов:

- дисковые;

- цилиндрические;

- торцевые;

- корончатые;

- фасонные;

- концевые;

- угловые.

Торцевая фреза по металлу — наиболее популярная модификация. Она имеет вертикальную ось вращения и применяется для обработки плоских поверхностей, снимая металлический слой той или иной толщины.

Дисковая фреза по металлу широко используется для выполнения разного вида углублений в металлических изделиях:

- пазов разной формы;

- канавок и не только.

От других типов дисковые изделия отличаются по своему размещению зубьев. Они находятся как на торцевой, так и цилиндрической части инструмента. Благодаря своей форме они отлично подходят для обработки как металлических, так и деревянных изделий.

На цилиндрических инструментах для резки металла зубья размещены только на цилиндрической боковой части. Форма расположения может быть винтовой или прямой в зависимости от метода нанесения кромки. Данными инструментами можно легко подвергать обработки плоские металлические детали. Но если важно, чтобы результат был максимально аккуратным и точным, то следует выбирать вариант с винтовым зубом. Ось вращения размещена горизонтально, независимо от типа режущих кромок и зубьев.

Концевая фреза по металлу в основном применяется в следующих случаях:

- с целью обработки глубоких пазов;

- выступов сложной формы разного вида;

- контурных и фигурных выемок.

Кроме этого, они подойдут для работы на перпендикулярных друг другу плоскостях. Во время операции будут работать одновременно основные боковые режущие инструменты и вспомогательные торцевые.

Корончатые инструменты применяются не только для обработки металла, но также и дерева и пластика. Даная фреза имеет режущие инструменты, которые сделаны на основе закаленных материалов. Зубья оснащены винтовой канавкой для отвода стружки. Благодаря конструкции обработка выполняется на низких оборотах. Но если на инструменте напыление алмазное, то лучше применять высокие обороты для обеспечения качественного результата работы.

Угловые конструкции существенно отличаются от других и более сложные в исполнении. Их используют при работе с угловыми пазами и наклонными поверхностями. Они могут быть оснащены одной или двумя головками. Если она одна, то режущая часть размещена сбоку и на торцах. А если головки две, то на смежных конических частях фрезы.

Фасонная фреза по металлу призвана обрабатывать фасонные изделия и поверхности. Они имеют свои особенности производства, поэтому часто для обработки фасонных деталей применяют те фрезы, где имеется большое соотношение ширины к длине.

Есть и кольцевые инструменты, которые используются для обработки бетонных изделий.

Конструктивные особенности инструментов

Фрезы разного типа для дрели имеют свои конструктивные особенности, особенно разнообразны в этом отношении концевые инструменты. Каждый тип может иметь разные формы и виды зубьев.

Режущая часть в конструкции фрезы любого типа является ключевым элементом. Может применяться для обработки металла благодаря особенностям зубьев.

Если фреза имеет остроконечные зубья и их режущая кромка сформирована за счет плоской задней и передней поверхности, то она имеет существенный недостаток: такой инструмент перетачивается по задней поверхности, что впоследствии может нарушить геометрию зуба. Из-за этого инструмент нельзя очень часто перетачивать.

А конструкции с затылованными зубами имеют такую характерную особенность, как передняя плоская поверхность на зубьях, по которой выполняется переточка. Ее можно осуществлять очень часто, а геометрические особенности режущей части при этом останутся прежними.

По своим конструктивным особенностям изделия бывают как цельными, так и сборными. Так, если конструкция цельная, то каждая ее деталь делается на основе одной заготовки. Как режущая часть, так и тело, сделаны из одинакового материала. Такой подход к производству позволяет значительно сократить их стоимость, однако, эксплуатационные характеристики будут не самыми лучшими.

По своим конструктивным особенностям изделия бывают как цельными, так и сборными. Так, если конструкция цельная, то каждая ее деталь делается на основе одной заготовки. Как режущая часть, так и тело, сделаны из одинакового материала. Такой подход к производству позволяет значительно сократить их стоимость, однако, эксплуатационные характеристики будут не самыми лучшими.

А для сборочных фрез при изготовлении используется недорогая сталь. Режущая ее часть при этом делается как твердосплавная пластина. Пластины на корпусе зафиксированы методом пайки. Такая конструкция обойдется дороже цельной, но она будет иметь перед ней преимущества:

- обладает более высокой надежностью;

- большая длительность эксплуатации;

- высокая точность обработки по сравнению с цельными конструкциями;

- достигается более чистое качество поверхности.

Производители и правила выбора оборудования

Купить инструменты по металлу для электрической дрели не представляет проблемы. Это можно сделать в специализированном магазине, строительном гипермаркете или через интернет. Стоимость такого оборудования зависит от таких факторов:

- типа фрезы;

- конструктивных особенностей;

- торговой марки.

При выборе того или иного инструмента отдавайте предпочтению тому производителю, которому вы доверяете и о котором есть много положительных отзывов. Так вы обеспечите себя качественным инструментом, который будет долго и эффективно выполнять свою работу. Наиболее лучшие марки, по мнению покупателей, это следующие:

- «Корвет»;

- «Атака»;

- Bosch;

- Jet.

Чтобы правильно выбрать ту или иную фрезу для обработки металла с помощью дрели, обращайте внимание на такие ее параметры:

- размещение и конструкция режущих кромок;

- диаметр изделия;

- тип хвостовика, посредством которого фреза фиксируется в патроне дрели;

- качество заточки;

- материал изготовления режущей части и корпуса.

Помните то, что электрическая дрель, на которую вы будете ставить фрезу, является оборудованием ручного типа, соответственно, инструменты для автоматических или полуавтоматических станков не подойдут.

Если вы выбираете для дрели сборную фрезу, то обязательно обращайте внимание на качество исполнения крепления ее режущей части.

Если вы выбираете для дрели сборную фрезу, то обязательно обращайте внимание на качество исполнения крепления ее режущей части.

Режущие пластинки, прикрепленные, как правило, способом пайки, обязаны плотно прилегать к телу металла, иначе они в процессе обработки рискуют просто вылететь.

От такого параметра, как качество заточки, непосредственно зависит и качество обработки изделия, и производительность работы инструмента. Некоторые производители затачивают свои фрезы по уникальным технологиям, однако, лучше выбирайте модели, где заточка выполнена согласно стандартным схемам.

От материала изготовления инструмента зависит следующее:

- качество обработки;

- долговечность изделия;

- производительность.

Учитывайте и тип своей работы. Если инструменты потребуется для немногочисленных работ, качество которых при этом не столь важно, то можете приобретать цельное изделие на основе стали. А если вы будете пользоваться данным оборудованием на постоянной основе, то нужно выбирать инструмент высокого качества. Лучше не скупиться, а приобрести дорогую модель, в котором режущая часть сделана на основе твердосплавных пластин.

Изготовление фрезы своими руками

Некоторые мастера стараются сэкономить на приобретении инструментов для обработки металла дрелью, поэтому они изготавливают их самостоятельно на основе подручных материалов. Естественно, что с помощью такого инструмента работа не будет отличаться высоким качеством, но для элементарных задач его будет более чем достаточно.

Для работы потребуется старое рифленое колесико от кремниевой зажигалки или дюбель с режущими кромками на шляпке.

Микрофреза в виде колесика может применяться достаточно долго, а если она выйдет из строя, то ее легко можно заменить. А дюбеля с режущими кромками подойдут для изготовления маленькой отрезной фрезы, с помощью которого можно обрабатывать изделия на основе дерева, пластика и даже цветных металлов.

Фрезы по металлу — это необходимые инструменты для обработки изделий из металла и других материалов. Их можно сделать как самостоятельно, так и приобрести, если речь идет о более серьезных заготовках.

tokar.guru

таблица подбора скорости подачи фрезы и рекомендации по фрезеровке и эксплуатации оборудования.

В последние годы большое количество людей сконструировали или приобрели ЧПУ станок и «ударились» в искусство. Как правило, 99% из них непрофессиналы-любители в фрезеровальной индустрии, и не знают таких понятий как «величина подачи на зуб» и «стойкость инструмента», а «скорость резания» и «скорость подачи» для них это одно и тоже. Кроме того, многие фрезеровщики не знают, что под каждый материал, имеющий разную плотность и твёрдость, каждый диаметр фрезы и различное количество ножей у фрезы, выставляются разные режимы фрезеровки. В этом случае любители выставляют режимы из трёх доступных версий:

- «от балды»,

- «от фонаря»,

- «от Кулибина из интернета»

Если хорошо прошерстить Интернет, то необходимые формулы и неупорядоченную, разбросанную как попало, информацию можно насобирать. Но часто полученные данные из заумных формул будут неудобны для применения к реальному станку, например из-за полученных оборотов шпинделя выше, чем имеющийся в наличии, или нестандартных неокруглённых значений оборотов шпинделя, которые непонятно каким образом можно установить на разных станках.

Универсальная таблица подбора скорости подачи фрезы

В таблице ниже, предпринята попытка облегчить жизнь фрезеровщикам – любителям древесины, и приведены расчётные значения для древесины при стандартных удобных значениях оборотов шпинделя.

Упрощённый вариант таблицы для экспресс расчёта доступен по ссылке: скачать

Как пользоваться таблицей?

Предположим у Вас имеется торцевая двухперьевая фреза диаметром 3мм. Находим её в левой колонке таблицы. Если Вы работаете «на дядю», то можете выбрать самые максимальные обороты шпинделя, если не жалко шпиндель, как правило – это 24000 об/мин. Если это личный Ваш станок, или нет желания гонять чужой шпиндель на максимальных предельных оборотах, то выбираем 21000 об/мин. В четвёртой колонке таблицы находим подачу 2388мм/мин. Если будет использоваться сферическая 3D фреза для шлифовки поверхности после предварительной черновой обработки, то допустимо увеличивать подачу вплоть до двухкратного значения =4776мм/мин – это продлит срок службы фрезы. Если хотите быстрее работу закончить, например в два раза быстрее, то лучше применить четырёхпёрую фрезу (6-я колонка), тогда подачу можно установить 4245мм/мин, но для четырёхпёрой 3D фрезы не увеличивают подачу в два раза, аналогично двухпёрой, так как в работе на кончике 3D фрезы участвуют только 2 ножа, а вторые 2 ножа работают частично. Но не всегда ускорение обработки будет возможно на хобби-станке.

Как правило, из-за недостатка средств, и полной экономии, хобби-станок собран из подручных средств и всякого хлама, и не позволяет работать на скоростях выше 2000мм/мин. В этом случае выбирайте меньшие обороты шпинделя и строку с подачей, на которой ваш станок не будет глючить из-за превышения скорости подачи.

В станках, на основе ШВП и шагового двигателя, возможно добиться максимальной скорости подачи 11000 мм/мин при условии отсутствия экономии на требуемых деталях при сборке станка. Но для надёжности, и предотвращения проскакивания шагов при нагрузке на фрезу, не следует пользоваться станком на ШВП при подачах выше 4500мм/мин для фрез с большими диаметрами, и не более 5000мм/мин для фрез с малыми диаметрами. В станках на основе реечной передачи и шагового двигателя, возможно добиться скорости подачи 24000мм/мин (32000 в лучших моделях), но для надёжности, и предотвращения проскакивания шагов при нагрузке на фрезу, не следует пользоваться станком на реечной передаче с шаговым двигателем при подачах выше 13 000мм/мин. При выборе станка следует помнить: станки с ШВП более точные, но и более медленные. Станки для обработки древесины на реечной передаче с шестернями более скоростные, но точность их низкая, даже, если управляются серводвигателями, соответственно очень мелкие и точные изделия изготавливать на них нежелательно и противопоказано.

Профессионалы обычно имеют 2 станка: маленький точный на ШВП для мелочёвки со шпинделем 1.5-2квт, и большой скоростной на реечной передаче для крупных изделий со шпинделем не менее 3квт. Любительский подход к теме типа «хачу один станок, могущий всё» является в корне неправильным для бизнеса. Выбор между шаговым двигателем и сервоприводом – это личное дело каждого, и зависит только от толщины имеющегося кошелька.

Таблица режимов для торцевых фрез при фрезеровке/резке древесины: Ясень, Орех, Граб, Акация, Самшит, Клён

Для Дуба, Бука. Вишни, Берёзы, модельный пластик и т.д., можно умножить горизонтальную подачу на коэффициент 1.13

Для мягких пород типа Сосны, и т.д., можно умножить горизонтальную подачу на коэффициент 1.3

Данные таблицы действительны для прямых фрез со стандартизованой длиной заточки = диаметр фрезы умножить на 4. Все заточки, которые более этого значения — это фрезы с удлиннёной заточкой. Следует уменьшать глубину прохода в слой, подачу и обороты шпинделя для нестандартных заточек до уменьшения визга и прекращения обламывания фрезы.

|

Диаметр фрезы из твёрдого сплава |

Обороты шпинделя |

Горизонтальная подача при определённом количестве ножей у торцевой прямой фрезы |

||||||

|

1 нож: |

2 ножа: |

3 ножа: |

4 ножа: |

|||||

|

0.1мм |

24000 об/мин |

44 мм/мин |

83 мм/мин |

— |

— |

|||

|

21000 об/мин |

38 мм/мин |

72 мм/мин |

— |

— |

||||

|

0.2мм |

24000 об/мин |

67 мм/мин |

127 мм/мин |

— |

— |

|||

|

21000 об/мин |

59 мм/мин |

111 мм/мин |

— |

— |

||||

|

0.3мм |

24000 об/мин |

121 мм/мин |

230 мм/мин |

— |

— |

|||

|

21000 об/мин |

106 мм/мин |

201 мм/мин |

— |

— |

||||

|

0.35мм |

24000 об/мин |

141 мм/мин |

268 мм/мин |

— |

— |

|||

|

21000 об/мин |

124 мм/мин |

235 мм/мин |

— |

— |

||||

|

0.4мм |

24000 об/мин |

162 мм/мин |

306 мм/мин |

434 мм/мин |

544 мм/мин |

|||

|

21000 об/мин |

142 мм/мин |

268 мм/мин |

380 мм/мин |

477 мм/мин |

||||

|

18000 об/мин |

121 мм/мин |

230 мм/мин |

325 мм/мин |

408 мм/мин |

||||

|

0.5мм |

24000 об/мин |

202 мм/мин |

383 мм/мин |

542 мм/мин |

595 мм/мин |

|||

|

21000 об/мин |

177 мм/мин |

335 мм/мин |

475 мм/мин |

681 мм/мин |

||||

|

18000 об/мин |

152 мм/мин |

287 мм/мин |

407 мм/мин |

510 мм/мин |

||||

|

0.6мм |

24000 об/мин |

243 мм/мин |

460 мм/мин |

651 мм/мин |

817 мм/мин |

|||

|

21000 об/мин |

212 мм/мин |

402 мм/мин |

570 мм/мин |

715 мм/мин |

||||

|

18000 об/мин |

182 мм/мин |

344 мм/мин |

488 мм/мин |

612 мм/мин |

||||

|

0.79мм и 0.8мм |

24000 об/мин |

320 мм/мин |

605 мм/мин |

857 мм/мин |

1075 мм/мин |

|||

|

21000 об/мин |

280 мм/мин |

530 мм/мин |

750 мм/мин |

940 мм/мин |

||||

|

18000 об/мин |

242 мм/мин |

459 мм/мин |

650 мм/мин |

816 мм/мин |

||||

|

1.0мм |

24000 об/мин |

404 мм/мин |

766 мм/мин |

1085 мм/мин |

1361 мм/мин |

|||

|

21000 об/мин |

354 мм/мин |

670 мм/мин |

949 мм/мин |

1191 мм/мин |

||||

|

18000 об/мин |

303 мм/мин |

575 мм/мин |

814 мм/мин |

1021 мм/мин |

||||

|

15000 об/мин |

252 мм/мин |

478 мм/мин |

677 мм/мин |

850 мм/мин |

||||

|

1.19мм и 1.2мм |

24000 об/мин |

481 мм/мин |

911 мм/мин |

1291 мм/мин |

1620 мм/мин |

|||

|

21000 об/мин |

421 мм/мин |

797 мм/мин |

1130 мм/мин |

1417 мм/мин |

||||

|

18000 об/мин |

361 мм/мин |

683 мм/мин |

968 мм/мин |

1215 мм/мин |

||||

|

15000 об/мин |

303 мм/мин |

574 мм/мин |

813 мм/мин |

1020 мм/мин |

||||

|

1.5мм |

24000 об/мин |

606 мм/мин |

1148 мм/мин |

1627 мм/мин |

2041 мм/мин |

|||

|

21000 об/мин |

530 мм/мин |

1005 мм/мин |

1424 мм/мин |

1786 мм/мин |

||||

|

18000 об/мин |

455 мм/мин |

861 мм/мин |

1220 мм/мин |

1531 мм/мин |

||||

|

15000 об/мин |

379 мм/мин |

717 мм/мин |

1017 мм/мин |

1276 мм/мин |

||||

|

1.59мм |

24000 об/мин |

643 мм/мин |

1218 мм/мин |

1726 мм/мин |

2165 мм/мин |

|||

|

21000 об/мин |

563 мм/мин |

1066 мм/мин |

1510 мм/мин |

1895 мм/мин |

||||

|

18000 об/мин |

482 мм/мин |

914 мм/мин |

1294 мм/мин |

1624 мм/мин |

||||

|

15000 об/мин |

402 мм/мин |

761 мм/мин |

1078 мм/мин |

1353 мм/мин |

||||

|

2.0мм |

24000 об/мин |

875 мм/мин |

1658 мм/мин |

2348 мм/мин |

2946 мм/мин |

|||

|

21000 об/мин |

765 мм/мин |

1450 мм/мин |

2054 мм/мин |

2578 мм/мин |

||||

|

18000 об/мин |

656 мм/мин |

1243 мм/мин |

1761 мм/мин |

2210 мм/мин |

||||

|

15000 об/мин |

547 мм/мин |

1036 мм/мин |

1467 мм/мин |

1841 мм/мин |

||||

|

2.35мм и 2.38мм |

24000 об/мин |

1073 мм/мин |

2033 мм/мин |

2879 мм/мин |

3613 мм/мин |

|||

|

21000 об/мин |

939 мм/мин |

1778 мм/мин |

2520 мм/мин |

3161 мм/мин |

||||

|

18000 об/мин |

805 мм/мин |

1525 мм/мин |

2160 мм/мин |

2710 мм/мин |

||||

|

15000 об/мин |

674 мм/мин |

1277 мм/мин |

1809 мм/мин |

2270 мм/мин |

||||

|

3.0мм |

24000 об/мин |

1440 мм/мин |

2729 мм/мин |

3866 мм/мин |

4852 мм/мин |

|||

|

21000 об/мин |

1260 мм/мин |

2388 мм/мин |

3383 мм/мин |

4245 мм/мин |

||||

|

18000 об/мин |

1080 мм/мин |

2047 мм/мин |

2900 мм/мин |

3639 мм/мин |

||||

|

15000 об/мин |

900 мм/мин |

1706 мм/мин |

2416 мм/мин |

3032 мм/мин |

||||

|

12000 об/мин |

720 мм/мин |

1364 мм/мин |

1933 мм/мин |

2426 мм/мин |

||||

|

9000 об/мин |

540 мм/мин |

1023 мм/мин |

1450 мм/мин |

1819 мм/мин |

||||

|

6000 об/мин |

360 мм/мин |

682 мм/мин |

966 мм/мин |

1212 мм/мин |

||||

|

3000 об/мин |

180 мм/мин |

341 мм/мин |

483 мм/мин |

606 мм/мин |

||||

|

3.175мм |

24000 об/мин |

1540 мм/мин |

2916 мм/мин |

4132 мм/мин |

5185 мм/мин |

|||

|

21000 об/мин |

1347 мм/мин |

2551 мм/мин |

3615 мм/мин |

4537 мм/мин |

||||

|

18000 об/мин |

1155 мм/мин |

2188 мм/мин |

3099 мм/мин |

3888 мм/мин |

||||

|

15000 об/мин |

962 мм/мин |

1823 мм/мин |

2582 мм/мин |

3240 мм/мин |

||||

|

12000 об/мин |

770 мм/мин |

1458 мм/мин |

2066 мм/мин |

2592 мм/мин |

||||

|

9000 об/мин |

577 мм/мин |

1094 мм/мин |

1549 мм/мин |

1944 мм/мин |

||||

|

6000 об/мин |

385 мм/мин |

729 мм/мин |

1033 мм/мин |

1296 мм/мин |

||||

|

3000 об/мин |

192 мм/мин |

365 мм/мин |

516 мм/мин |

648 мм/мин |

||||

|

4.0мм |

24000 об/мин |

2081 мм/мин |

3944 мм/мин |

5587 мм/мин |

7010 мм/мин |

|||

|

21000 об/мин |

1821 мм/мин |

3450 мм/мин |

4888 мм/мин |

6134 мм/мин |

||||

|

18000 об/мин |

1561 мм/мин |

2958 мм/мин |

4190 мм/мин |

5258 мм/мин |

||||

|

15000 об/мин |

1300 мм/мин |

2465 мм/мин |

3492 мм/мин |

4382 мм/мин |

||||

|

12000 об/мин |

1040 мм/мин |

1972 мм/мин |

2793 мм/мин |

3505 мм/мин |

||||

|

9000 об/мин |

780 мм/мин |

1479 мм/мин |

2095 мм/мин |

2629 мм/мин |

||||

|

6000 об/мин |

520 мм/мин |

986 мм/мин |

1397 мм/мин |

1753 мм/мин |

||||

|

3000 об/мин |

260 мм/мин |

493 мм/мин |

698 мм/мин |

876 мм/мин |

||||

|

4.76мм |

24000 об/мин |

2666 мм/мин |

5050 мм/мин |

7156 мм/мин |

8980 мм/мин |

|||

|

21000 об/мин |

2333 мм/мин |

4420 мм/мин |

6262 мм/мин |

7857 мм/мин |

||||

|

18000 об/мин |

1999 мм/мин |

3789 мм/мин |

5367 мм/мин |

6735 мм/мин |

||||

|

15000 об/мин |

1666 мм/мин |

3157 мм/мин |

4473 мм/мин |

5613 мм/мин |

||||

|

12000 об/мин |

1333 мм/мин |

2526 мм/мин |

3578 мм/мин |

4490 мм/мин |

||||

|

9000 об/мин |

999 мм/мин |

1894 мм/мин |

2684 мм/мин |

3368 мм/мин |

||||

|

6000 об/мин |

666 мм/мин |

1263 мм/мин |

1789 мм/мин |

2245 мм/мин |

||||

|

3000 об/мин |

333 мм/мин |

631 мм/мин |

895 мм/мин |

1122 мм/мин |

||||

|

5.0мм |

24000 об/мин |

3108 мм/мин |

5890 мм/мин |

8344 мм/мин |

10470 мм/мин |

|||

|

21000 об/мин |

2720 мм/мин |

5153 мм/мин |

7300 мм/мин |

9162 мм/мин |

||||

|

18000 об/мин |

2331 мм/мин |

4417 мм/мин |

6258 мм/мин |

7853 мм/мин |

||||

|

15000 об/мин |

1943 мм/мин |

3681 мм/мин |

5215 мм/мин |

6544 мм/мин |

||||

|

12000 об/мин |

1555 мм/мин |

2945 мм/мин |

4172 мм/мин |

5235 мм/мин |

||||

|

9000 об/мин |

1166 мм/мин |

2209 мм/мин |

3129 мм/мин |

3926 мм/мин |

||||

|

6000 об/мин |

777 мм/мин |

1472 мм/мин |

2086 мм/мин |

2618 мм/мин |

||||

|

3000 об/мин |

388 мм/мин |

736 мм/мин |

1043 мм/мин |

1308 мм/мин |

||||

|

6.0мм |

24000 об/мин |

4338 мм/мин |

8212 мм/мин |

11645 мм/мин |

14612 мм/мин |

|||

|

21000 об/мин |

3796 мм/мин |

7192 мм/мин |

10189 мм/мин |

12786 мм/мин |

||||

|

18000 об/мин |

3254 мм/мин |

6165 мм/мин |

8734 мм/мин |

10960 мм/мин |

||||

|

15000 об/мин |

2712 мм/мин |

5138 мм/мин |

7278 мм/мин |

9133 мм/мин |

||||

|

12000 об/мин |

2169 мм/мин |

4110 мм/мин |

5822 мм/мин |

7307 мм/мин |

||||

|

9000 об/мин |

1626 мм/мин |

3082 мм/мин |

4367 мм/мин |

5480 мм/мин |

||||

|

6000 об/мин |

1085 мм/мин |

2055 мм/мин |

2911 мм/мин |

3653 мм/мин |

||||

|

3000 об/мин |

542 мм/мин |

1028 мм/мин |

1455 мм/мин |

1827 мм/мин |

||||

|

6.35мм |

24000 об/мин |

4515 мм/мин |

8555 мм/мин |

12119 мм/мин |

15208 мм/мин |

|||

|

21000 об/мин |

3951 мм/мин |

7485 мм/мин |

10604 мм/мин |

13307 мм/мин |

||||

|

18000 об/мин |

3386 мм/мин |

6416 мм/мин |

9089 мм/мин |

11406 мм/мин |

||||

|

15000 об/мин |

2822 мм/мин |

5347 мм/мин |

7575 мм/мин |

9505 мм/мин |

||||

|

12000 об/мин |

2258 мм/мин |

4277 мм/мин |

6060 мм/мин |

7604 мм/мин |

||||

|

9000 об/мин |

||||||||

freza93.ru

Про фрезы для дрели по металлу

Электрическая дрель может использоваться не только для просверливания отверстий в различных видах материалов. Мало кто знает о том, что при помощи данного инструмента можно делать фрезерные работы не только по дереву, но и по металлу. Для проведения таковых работ потребуется специальная фреза по металлу. Какие варианты фрез по металлу для дрели существуют, и насколько эффективным является применение данного инструмента, узнаем далее.

Деление фрез для дрели по конструкции

В комплект фрез по металлу для дрели входят следующие насадки:

- торцевая;

- дисковая;

- концевая;

- цилиндрическая;

- фасонная;

- угловая.

Торцевая насадка

- Зачастую для электродрели наиболее популярными видами являются торцевые варианты фрез. Именно посредством такого вида насадок осуществляется обработка плоской поверхности обрабатываемого изделия, посредством чего снимается слой металла необходимой толщины.

- Дисковые насадки оснащены режущими зубьями, располагающимися как на боковой части, так и на торце. Такой вариант фрезы используется в случае, когда требуется на поверхности обрабатываемого материала формировать пазы или канавки.

- Цилиндрические модели применяются в тех случаях, когда требуется обработка плоских участков изделий металлического основания. Цилиндрические в свою очередь подразделяются по форме расположения кромок на прямые и винтовые.

- Концевая, необходима для того, чтобы осуществлять обработку глубоких пазов. Такие изделия имеют режущие кромки, как на боковой части, так и на торцевой.

- Фасонные насадки используют для обработки неровных поверхностей.

- Угловые фрезы обладают сложной конструкцией, поэтому используются для работы с наклонными плоскостями и угловыми пазами.

В форме конуса

Фасонные и угловые модели насадок для дрели применяются в крайне редких случаях. Отличаются вышеперечисленные виды фрез по типам решаемых задач. Изготавливаются инструменты из абразивных материалов, что позволяет использовать их для работы с металлами разных сплавов. Особенности конструкции фрез заключаются в наличии хвостовой части и рабочей области. Хвостовая часть фиксируется в патроне инструмента.

Характеристика фрез

Применяемые для дрели фрезы по металлу имеют характерные отличительные особенности. Некоторые из них, как например цилиндрические, напоминают сверло. Зубцы или режущие кромки могут быть расположены с боковой и торцевой части. Зубья также бывают затылкованной и остроконечной формы. Последний вариант имеет существенный недостаток, так как обе поверхности кромок имеют плоскую форму. Популярностью пользуются фрезы затылкованной формы.

Затылкованные формы зубьев не боятся частых заточек, в отличие от остроконечных. Их можно использовать для выполнения продолжительных фрезеровочных работ по металлу. Остроконечные виды могут быть применены для инструмента не более 1-2 раз, так как с каждой последующей обработкой изменяется их форма. Затылкованные виды являются наиболее надежными и долговечными, поэтому и получили широкое распространение.

Важно знать! Применять дрель в качестве постоянного инструмента при проведении частых фрезерных работ с металлом не рекомендуется, так как данный инструмент долго не продержится.

Шарообразная форма

Главные параметры при выборе фрез для дрели по металлу являются:

- Диаметр хвостовика.

- Качество заточки изделия.

- Материал изготовления.

- Форма и вид режущих кромок, в зависимости от обрабатываемого изделия.

Приобретать лучше всего такие насадки в наборе, так как это обойдется намного дешевле. Недостатком изделий в наборе является среднее качество, поэтому если нужна насадка высокого качества, то лучше приобретать по отдельности и только определенной марки.

Немаловажно обратить внимание на цельность насадки, так как они бывают еще и сборными. Сборные варианты являются менее надежными, но и дешевыми, поэтому рекомендуется приобретать именно цельные варианты.

Как правильно работать дрелью с насадкой

Практика использования инструмента в качестве примитивного фрезерного станка зародилась достаточно давно еще с момента изобретения данного инструмента. Для более надежной и эффективной обработки металлических материалов рекомендуется изготовить фрезерный станок из дрели своими руками. Можно даже прибегнуть к изготовлению фрез своими руками, использовать которые можно исключительно для обработки пластика и прочих материалов. В качестве основы для самодельной фрезы можно взять колесико из зажигалки.

Важно знать! Работать инструментом в руках с насадкой не рекомендуется, так как малейшее неверное движение приводит к повреждению фрезы или вырыванию инструмента из рук.

Оптимальное решение для того, чтобы избежать повреждения насадки и получить удовлетворительный результат – это изготовить станок из дрели своими руками. При использовании дрели в качестве фрезера следует учитывать следующие недостатки:

- Дрель обладает низкими оборотами по отношению к стационарному фрезерному станку. Это отразится на качестве реза, который будет выполняться в металлической заготовке.

- Подшипники вала инструмента не рассчитаны на такой вектор нагрузки, поэтому дрель при частом ее использовании долго не прослужит.

- Электромотор не рассчитан на продолжительное функционирование, поэтому важно давать ему отдых.

- Если в инструменте используется пластиковый редуктор, то другой вектор нагрузки приведет к ускоренному его износу.

- Цанговый патрон даже ключевого типа не способен выдержать боковые нагрузки, поэтому не исключается выпадение насадки из инструмента в ходе работы. К чему это может привести, несложно представить.

- Небезопасность проведения работ. Если самодельный станок представляет собой деревянную конструкцию, то обрабатывать фрезой металл на нем не рекомендуется. Это может привести к вырыванию дрели во время работы, особенно при работе с дисковыми насадками.

Работать с инструментом в качестве фрезера можно, но только важно подумать о рациональности таких действий, а также о своей безопасности. В завершении нужно отметить, что безопасность выполнения фрезерных работ на самодельном станке не зависит от качества покупаемых насадок. В данной ситуации, все последствия будут на вашей совести.

instrumentyvdom.ru

Как правильно выбираются фрезы по металлу для ручного фрезера

Обработка металлических изделий в домашних условиях в значительной степени стала упрощена, благодаря разработке новых инструментов.

Ручной фрезер считается одним из наиболее востребованных приспособлений.

Однако для правильного определения необходимых расходных инструментов желательно ознакомиться с разновидностями доступных фрез по металлу, а также их функциональными характеристиками.

Фрезы по металлу для ручного фрезера могут быть куплены в специализированных магазинах.

Как работает фреза

Фрезер по металлу

Область применения данной разновидности инструментов по обработке металла – образование углублений конкретной формы, либо поверхностная обработка железной заготовки.

Для возможности выполнения вышеуказанных функций предусмотрены индивидуальные конструктивные характеристики таких фрез.

Сегодня можно рассматривать несколько основных разновидностей фрез по металлу, определяемых по характеру назначения.

Чтобы укомплектовать ручной фрезер необходимой фрезой, используются специальные пальчиковые модели.

Конструктивные характеристики этих приспособлений визуально напоминают сверла, состоят из главной и хвостовой рабочих частей. Основной отличительной особенностью считается способ движения детали, а также инструмента. Обрабатывающая часть по металлу всегда будет вращаться, а железная заготовка – подставляться под фрезу.

При помощи пальчиковых комплектующих могут быть выполнены такие разновидности обработки металлических заготовок:

- Шлифовка кромки осуществляется для возможности скрепления разнообразных заготовок друг с другом. Таким образом может быть создан узел по принципу шип/паз.

- Подготовка детали к установке фурнитуры.

- Поверхность плоских заготовок может быть обработана таким образом, чтобы им была предана некая объемная форма. В большинстве примеров так обрабатываются изделия сложной конфигурации.

Опытные мастера, практикующие обработку металлических изделий при помощи специальных инструментов, могут назвать множество различных методов применения пальчиковых фрез. Однако для того, чтобы правильно выбрать подходящую фрезу, желательно ознакомиться с имеющейся на сегодняшний день классификацией этих приспособлений.

Какие бывают фрезы по металлу

Фрезы по металлу для ручного фрезера, купить которые можно в специализированных магазинах, выполняют множество функций.

Фреза по металлу

Если рассматривать возможные варианты технологического назначения фрез, можно определить наиболее масштабную классификацию:

- Торцовые -применяются с целью формирования плоскостей, последовательной обработки граней

- Дисковые необходимы для обработки угловых пазов, а также наклонных поверхностей

- Четверть угольные нужны для формирования закругленной кромки

- Торцевые с заточкой под углом 90о

- Одноугловые для образования пазов разновидности «ласточкин хвост»

- Дисковые трехсторонние используются в роторах для электрических двигателей

- Шлицевые дисковые, способствующие формированию шлиц и разнообразных прорезей

- Концевые, формирующие открытый паз

- Для пазов, приспособленных под сегментные шпонки

- Двуугловые симметричные используются для формирования призматических канавок

- Фреза-сверло

- Угловые нужны для снятия фасок и формирования плоских кромок

- Цилиндрические

- Полукруглые дисковые

- Двусторонние дисковые

- Для качественного образования Т-образных пазов

- Шпоночные концевые

- Полукруглые выпуклые для выведения радиусных канавок

- Отрезные

Также фрезы по металлу классифицируются:

- По размещению прорезающих зубцов

- По технологии заточки режущих частей

- По направлению

- По типу конструкции инструмента

- По способу фиксации режущих зубцов

- По материалу, из которого изготовлены режущие элементы

Поэтому будет немного затруднительно перечислить все варианты классификации фрез по металлу для максимально подробного ознакомления. Фреза по металлу считается специальным инструментом для обработки железных заготовок, функциональные особенности которого базируются на поступательно-вращательных движениях.

Сама по себе фреза считается исходным телом, которому придается вращение, взаимодействующим с поверхностью предмета при его обработке.

Подбор фрезы по металлу должен выполняться с учетом определенных второстепенных особенностей. При выборе приспособления много внимания нужно уделить технологии и качеству заточки фрезы. Характер среза будет определяться остротой основных действующих элементов инструмента.

Материал, из которого создана специальная режущая кромка, тоже имеет большое значение. Широчайшим спросом в наши дни пользуются специальные твердосплавные фрезы, отличающиеся очень высокой температурой накаливания. Прочность этих инструментов доказана многолетней эксплуатацией и положительными отзывами мастеров. Фрезы, созданные из твердосплавных материалов можно применять в процессе обработки наиболее прочных заготовок.

Расточные фрезы

Фрезеровка по металлу

Фрезу по металлу для ручного фрезера, каталог которых описан в этой статье, имеют многоцелевое предназначение.

С целью увеличения отверстий в металлических заготовках многие мастера применяют расточный инструмент.

Основным его отличием от других разновидностей приспособлений считается возможность проведения радиальной регулировки установленных резцов и высокая точность удаления лишних фрагментов металла с внутренних поверхностей.

Глубина полости с используемым расточным инструментом может определяться по разному.

Поскольку при обработке материалов требуется обязательное соблюдение высокой точности, мастера отдают предпочтение только наиболее качественным инструментам.

Конструктивные характеристики расточных средств отличаются и представляют собой несколько различных модификаций. В большинстве примеров преимущество отдается стержневым резцам, укомплектованным только одним срезающим приспособлением, зафиксированным по определенной технологии, предоставляющей возможность регулировки.

Резцы-блоки сконструированы по двустороннему принципу. Поверхность заготовок проходит намного более тщательную обработку, их производительность имеет очень хороший показатель.

Эти фрезы применяются как для финишной, так и предварительной обточки металлических заготовок. Диаметр фрезы может корректироваться по желанию мастера. Самая сложная конструкция у фрезы с расточной головкой, на которой установлено много резцов. Они фиксируются и настраиваются в определенном положении разными методами.

На что обратить внимание

Перед тем, как выбрать подходящую фрезу по металлу, нужно обращать внимание на такие нюансы:

- Производитель. Желательно покупать фрезы известных брендов, которые уже успели хорошо зарекомендовать себя на рынке. Использование подобного подхода к определению необходимого инструмента дает возможность избежать проблем, связанных с преждевременным завершением эксплуатационного периода заточки.

- По принципу действия механизма. Фреза должна подбираться под сам фрезер с принятием во внимание его качества и разновидности.

- Устройство внутреннего крепления. Вместе с качеством самого режущего элемента нужно учитывать возможное соответствие фрезы и ручного станка, и шпона, способного наиболее качественно обеспечить хорошее соприкосновение основания вращающегося патрона с установленным инструментом.

- От размера фрезы по металлу во многом зависит качество выполняемой работы, скорость и удобство взаимодействия с заготовками. Поэтому желательно выбирать фрезы, представляющие собой нормальное оптимальное вышеупомянутых параметров.

Подбор фрезы по металлу также требует дополнительной проверки. Одним из немаловажных критериев определения качества инструмента является его заточка. Режущая часть будет работать более качественно, если она достаточно острая.

Затраты времени мастера в значительной степени удастся сократить при выполнении фрезеровальных работ. Материал, из которого создается режущая кромка, тоже требует особого внимания во время выбора фрезы.

При изготовлении имеет большое значение температура каления. Прочность хорошо закаленных фрез не вызывает абсолютно никаких сомнений. При обработке металлических заготовок лучше всего использовать специально изготовленные фрезы из твердосплавных материалов. Такие инструменты, можно сказать, единственные подходящие для обработки нержавеющей стали, чугуна, а также титана.

О том, как подготовить идеальную фрезу, можно посмотреть на видео:

Заметили ошибку? Выделите ее и нажмите Ctrl+Enter, чтобы сообщить нам.

foxremont.com